Transcription

PLAN DEMANTENIMIENTOPREVENTIVO DE LOSMONTACARGASSEATECHINTERNATIONAL INC.1

PLAN DE MANTENIMIENTO PREVENTIVO DE LOS MONTACARGASSEATECH INTERNATIONAL INC.PRESENTADO POR:OSCAR ENRIQUE HERNANDEZ DE LA ESPRIELLAUNIVERSIDAD TECNOLOGICA DE BOLIVARFACULTAD DE CIENCIAS ECONOMICAS Y ADMINISTRATIVASADMINISTRACION DE EMPRESAS MODALIDAD DUALCARTAGENA DT Y C20102

PLAN DE MANTENIMIENTO PREVENTIVO DE LOS MONTACARGASSEATECH INTERNATIONAL INC.PRESENTADO A:DIRECCION DE INVESTIGACIONES DE LA UNIVERSIDAD TECNOLOGICADE BOLIVARPRESENTADO POR:OSCAR ENRIQUE HERNANDEZ DE LA ESPRIELLAUNIVERSIDAD TECNOLOGICA DE BOLIVARFACULTAD DE CIENCIAS ECONOMICAS Y ADMINISTRATIVASADMINISTRACION DE EMPRESAS MODALIDAD DUALCARTAGENA DT Y C2010PLAN DE MANTENIMIENTO PREVENTIVO DE LOSMONTACARGAS SEATECH INTERNATIONAL INC.3

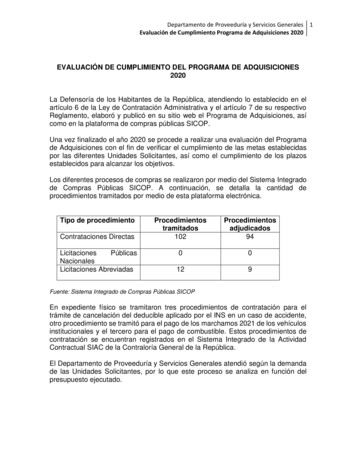

PLAN DE MANTENIMIENTO PREVENTIVO DE LOS MONTACARGASSEATECH INTERNATIONAL INC.OSCAR ENRIQUE HERNANDEZ DE LA ESPRIELLACOD: T00018228Anteproyecto como requisito para obtener el título deAdministrador de EmpresasDirectorBenjamín García GarcerantAdministrador de EmpresasAsesor MetodológicoHector MarinIngeniero MecánicoUNIVERSIDAD TECNOLOGICA DE BOLIVARFACULTAD DE CIENCIAS ECONOMICAS Y ADMINISTRATIVASADMINISTRACION DE EMPRESAS MODALIDAD DUALCARTAGENA20104

Cartagena de Indias, 18 de Junio de 2010SeñoresUniversidad Tecnológica de BolívarAtn. Dirección de Investigaciones de la UTBFacultad de ciencias Económicas y AdministrativasApreciados señores:De la manera más atenta me dirijo a ustedes con el propósito de solicitar larevisión yevaluación del proyecto final de grado que entrego anexo a lapresente y que lleva de manera provisional el siguiente titulo:“PLAN DE MANTENIMIENTO PREVENTIVO DE LOS MONTACARGASSEATECH INTERNATIONAL INC.”Agradezco antemano la atención prestada a la presenteAtentamente,OSCAR ENRIQUE HERNANDEZ DE LA ESPRIELLA5

Cartagena de Indias, 18 de Junio de 2010SeñoresUniversidad Tecnológica de BolívarAtn. Dirección de Investigaciones de la UTBFacultad de ciencias Económicas y AdministrativasApreciados señores:Por medio de la presente manifiesto asesoré el trabajo de grado de laestudiante OSCAR ENRIQUE HERNANDEZ DE LA ESPRIELLA, la cual llevapor nombre: “PLAN DE MANTENIMIENTO PREVENTIVO DE LOSMONTACARGAS SEATECH INTERNATIONAL INC.” en la cuales doy fe queparticipó activamente.Agradezco antemano la atención prestada a la presenteAtentamente,HECTOR MARININGENIERO MECANICO6

Nota de AceptaciónFirma Del Presidente Del JuradoFirma Del JuradoFirma Del JuradoCartagena de Indias D.T y C. 18 de Junio de 20107

DEDICATORIAGracias a DIOS por permitir alcanzar un nuevo logro y el inicio de una nuevaetapa como profesional.A todas las personas implicadas en el proceso de mantenimiento de losmontacargas y a quienes me guiaron en el desarrollo del trabajo dentro de laempresa Seatech International Inc.A mi familia por darme la oportunidad de estudiar y darme apoyo moral paraculminar el trabajo a tiempo.OSCAR HERNANDEZ DE LA ESPRIELLA8

AGRADECIMIENTOSAgradezco al señor Diego Canelos por permitir utilizar la información y eldesarrollo de este trabajo en la empresa Seatech International Inc.A Carlos Tatis por ayudar con su experiencia en el tema.A Lourdes Torralvo y Medardo De la Espriella por su permanente preocupaciónpor sacar adelante este proyecto.9

INTRODUCCIONEn el siguiente trabajo se analizara y se describirá la situación actual de losmantenimientos en el taller de los montacargas de la empresa SeatechInternational Inc., donde se planteara una reestructuración y aplicación de unateoría de Mantenimiento Preventiva para reemplazar el MantenimientoCorrectivo actual.El cambio y aplicación de la teoría recomendada ayuda a disminuir los costosde los mantenimientos y los tiempos muertos, que generan las constantesfallas de los equipos afectando el desarrollo del proceso de transformación ypreparación de atún en conserva.También se explicaran los pasos que se deben realizar para implementar elSIMS (Sistema de Información de Mantenimiento de Seatech) diseñado ydesarrollado originalmente para organizar los mantenimientos de las líneas dela fábrica de envases también parte de Seatech, como la plataforma madrepara el sistema de mantenimiento de los Montacargas de la empresa.10

La correcta aplicación de un sistema operativo debe ser desarrolladoconjuntamente con unan buena aplicación y cumplimiento de las tareascomplementarias, las cuales se describirán a continuación.11

Contenido0.1 DESCRIPCIÓN DEL PROBLEMA .140.1.1 PLANTEAMIENTO DEL PROBLEMA .140.1.2 FORMULACIÓN DEL PROBLEMA.160.2 DELIMITACIÓN DEL PROBLEMA.170.2.1 delimitación cronológica.170.2.2 Delimitación Geográfica .170.3 OBJETIVO DE LA INVESTIGACIÓN.180.3.1 OBJETIVO GENERAL .180.3.2 OBJETIVOS ESPECÍFICOS.180.4 JUSTIFICACIÓN DE LA INVESTIGACIÓN.200.5 MARCO REFERENCIAL.210.5.1 ANTECEDENTES .210.5.2 MARCO TEÓRICO .220.5.3 MARCO CONCEPTUAL .300.6 SISTEMA DE VARIABLES .320.6 SISTEMA DE VARIABLES .320.7 OPERACIONALIZACION DE LAS VARIABLES .330.8 METODOLOGÍA .340.8.1 TIPO DE ESTUDIO.340.8.2 FUENTES Y TÉCNICAS PARA LA RECOLECCIÓN DE LAINFORMACIÓN .360.8.2.1 Fuente primaria .360.8.2.2 Fuente Secundaria.370.8.2.3 Tratamiento de la información.370.9 ASPECTOS OPERATIVOS DEL PROYECTO .380.9.1 CRONOGRAMA .380.9.2 PRESUPUESTO.40CAPITULO I LOS MONTACARGAS EN SEATECH .4112

1.1 Importancia de los Montacargas en proceso de fabricación de AtúnEnlatado.411.2 Mantenimiento aplicado anteriormente y problemas frecuentes. .441.2 ¿Por qué es mejor Mantenimiento Preventivo? .471.3 Pasos para la aplicación del Sistema de Mantenimiento Preventivo enSeatech International Inc. .54CAPITULO II SIMS Y SU FUNCIONAMIENTO .552.1 SIMS, Sistema de Información de Mantenimiento de Seatech. .552.2 Estructura y funcionamiento del SIMS. .582.3 Hoja de Vida de Cada Montacargas .63CAPITULO III .663.1 Reestructuración los formatos de inspección diaria y de trabajo realizadocon el fin de generar control en el mantenimiento. .663.2 Adaptación de cada montacargas a la plataforma del Software SIMS. .703.3 Establecer los mantenimientos con frecuencias. .713.4 Manual Del Gestionador del Sistema.764. CONCLUSIONES .775. RECOMENDACIONES .786. BIBLIOGRAFÍA .797. ANEXOS .80Anexo 1.80Anexo 2.81Anexo 3.828. LISTADO DE TABLAS, FIGURAS E IMAGENES.9313

0.1 DESCRIPCIÓN DEL PROBLEMA0.1.1 PLANTEAMIENTO DEL PROBLEMASeatech International Inc. es una empresa líder en el procesamiento de atún yen la fabricación de envases sanitarios de la más alta calidad. Cuenta con unexcelente equipo humano que labora con disciplina y responsabilidad parasatisfacer las necesidades de sus clientes nacionales e internacionales.Seatech vela por la conservación del medio ambiente y de especies marinas,como el delfín, para brindarle a la sociedad un ambiente sano con desarrollosostenible.Seatech International Inc. busca aumentar su productividad implementandoprogramas como el Mantenimiento Productivo Total (TPM), un Sistema deCalidad que reúne los requerimientos de la norma ISO 9002 y los principios delAnálisis de Riesgos. Existe un departamento de Mantenimiento para toda laplanta donde se aplica el TPM con el fin de aumentar el rendimiento de lasmaquinas, mantener el buen estado y funcionamiento de los equipos con el finde evitar tiempos muertos o paradas en el proceso de transformación yempaque de la materia prima.Dentro del departamento de producción se transporta la materia prima a lolargo del proceso de manufactura por varios medios diferentes como son loscarros con bandejas, cintas transportadoras y14montacargas, todos estos

sistemas de transporte contribuyen a la fluidez de las operaciones y procesosque van desde la descarga de los buques hasta el cargue de contenedores ytracto mulas.El mecanismo más frecuente de transporte de materias primas dentro de laempresa es el montacargas siendo utilizado en múltiplesáreas como:descargue, procesamiento, fábrica de envases, bodega de producto terminado,almacén y frigorífico. La utilización del equipo en estas dependencias serealiza de una manera continua a tal punto que en algunos casos la jornada detrabajo se prolonga a mas de 18 horas al día, por consiguiente el equipo estáexpuesto adesgastes y a posibles daños en sus piezas, generando enalgunos casos un mal funcionamiento. Esta situación repercute en el transportede la materia prima, lo que conlleva a un atraso del proceso de producción y alos incumplimientos de entregar el producto final.A pesar que la empresa puso a disposición un taller dotado con lasherramientas, personal capacitado (2 mecánicos y 1 jefe de taller) y unalmacén surtido de repuestos básicos se siguen presentando fallas en lasmaquinas, las cuales duran mucho tiempo en ser reparadas. Comoconsecuencia de los retrasos en los arreglos, las dependencias se venobligadas a turnarse las maquinas, afectando la eficiencia de las líneas deproducción.La recarga de trabajo de las maquinas genera un mayor desgaste dado queexisten dependencias con ambientes y superficies totalmente opuestas ydiferentes a las demás, por ejemplo, las áreas de descarga y frigoríficos tienen15

superficies húmedas que sumándolos al cambio de temperaturas drásticosfacilitan el proceso de oxidación de las piezas, mientras que en la Bodega deProducto Terminado las condiciones son secas y sobre suelo estable, estoscambios bruscos de ambientes degeneran de forma acelerada las partes ypiezas del montacargas.Esta situación se le atribuye a un proceso de planeación eficiente en el manejode los montacargas, y poder dar solución a la programación, falta depresupuesto para la compra de repuestos y el abuso y maltrato por parte dealgunos operadores. Para poder contribuir a la solución a este problema enSeatech Int. Se debe realizar un estudio que optimice y logre planificar elmantenimiento de los montacargas con el fin de tener un flujo constante dereparaciones programadas en aras de no generar cuellos de botella en losprocesos productivos.0.1.2 FORMULACIÓN DEL PROBLEMA¿De qué forma se puede minimizar la generación de tiempos muertos por fallasde los montacargas en el proceso productivo de Seatech International Inc.?16

0.2 DELIMITACIÓN DEL PROBLEMA0.2.1 delimitación cronológicaLa investigación recopilara información del periodo comprendido de enero adiciembre de 20090.2.2 Delimitación GeográficaLa investigación se realizara en la empresa Seatech International Inc. Ubicadaen la ciudad de Cartagena de Indias, Colombia en el Km. 8 de la Vía aMamonal en territorio Zona Franca.17

0.3 OBJETIVO DE LA INVESTIGACIÓN0.3.1 OBJETIVO GENERALDiseñar un plan de mantenimiento en el taller de montacargas de Seatech Intcon el fin de minimizar la generación de tiempos muertos en el procesoproductivo.0.3.2 OBJETIVOS ESPECÍFICOS Describir la importancia de los montacargas en el proceso productivo deSeatech y explicar el funcionamiento del taller de Mantenimiento deestos. Elaborar unas fichas técnicas de los equipos donde se encuentren losregistros y frecuencias de mantenimiento preventivo manejado por elSoftware SIMS (Sistema de Información de Mantenimiento de Seatech)de seguimiento y trazabilidad de cada Montacargas. Adaptar cada montacargas a la plataforma del Software SIMS (Sistemade Información de Mantenimiento de Seatech)18

19

0.4 JUSTIFICACIÓN DE LA INVESTIGACIÓNPara la empresa es muy importante tener todos los montacargas disponiblescon el fin de mantener su cadena de procesos siempre en movimiento paragarantizar el buen manejo, la no descomposición y el buen procesamiento delatún. Para esto debe organizar un programa de planificación del mantenimientoen los montacargas con el objetivo de garantizar que las paradas de cadamáquina sean programadas y no se corte el flujo de las operaciones.Planear y estructurar el mantenimiento del taller de montacargas por medio dela implementación de un sistema preventivo, su importancia radica en organizary establecer un orden a los mantenimientos que se le hacen a los montacargascon el fin de disminuir los tiempos muertos por fallas mecánicas que tienen uncosto elevado para toda la operación.Como profesional, es importante desarrollar este tipo de proyectos con el fin deaportar algo positivo a la empresa utilizando y apoyándome en losconocimientos que aprendí a lo largo del estudio de la profesión, y seguirampliando el conocimiento a áreas donde no se ha indagado mucho en lacarrera.20

0.5 MARCO REFERENCIAL0.5.1 ANTECEDENTESA mediados del año 2001 en las líneas de producción de la Fábrica de Envases(Fablat) donde se fabrican los envases sanitarios para empacar el Atúnprocesado en otra línea de la empresa Seatech International, se identificó unaproblemática similar a la que se presenta en el mantenimiento de losMontacargas, abriendo camino a una investigación que duraría 1 año realizadapor el Director de Proyectos de Fablat el señor Carlos Días Wright. Estainvestigación arrojo el siguiente resultado: la necesidad de crear un Softwarede mantenimiento basado en los Horometros de las maquinas que conformanlas líneas de producción logre programar mantenimientos previos a las fallasque puedan afectar el rendimiento y eficiencia. El desarrollo de este sistematardo cerca de 1 año en el periodo comprendido entre mediados del año 2002y mediados del 2003, donde se inicia la fase de arranque y aplicación.Comenzando a generar casi de inmediato ordenes correctivas que con el pasodel tiempo nivelaron los horometros iníciales del arranque del Software SIMScon los horometros y desgastes reales de las maquinas que conformaban laslíneas de producción.21

0.5.2 MARCO TEÓRICOEl proyecto se baso en estudios teóricos antes realizados, sirviendo comocimientos en su desarrollo. A continuación se hace referencia a los trabajos quesirvieron para consulta sustentando el desarrollo del sistema de mantenimientopreventivo:Titulo: TPM en industrias de ProcesoAutor: Tokutaro SuzukiAño: 2005Lugar: Madrid, España.El mantenimiento planificado normalmente se establece para lograr 2 objetivos:mantener el equipo y el proceso en condiciones óptimas y lograr la eficacia y laeficiencia en costos. En un programa de desarrollo del Mantenimiento TotalProductivo, el mantenimiento planificado es una actividad metódicamenteestructurada para lograr los dos objetivos.1Existen varios tipos de mantenimiento planificado: Mantenimiento Basado en tiempo (TBM): El mantenimiento basado en eltiempo consiste en inspeccionar, servir, limpiar el equipo y reemplazarpiezas periódicamente para evitar averías súbitas y problemas de1TPM en industrias de proceso, cap. 5, pago 14522

proceso. Es un concepto que debe formar parte tanto del mantenimientoautónomo como del especializado.2 Mantenimiento Basado en Condiciones (CBM): el mantenimiento basadoen condiciones utiliza equipos de diagnostico para supervisar ydiagnosticar las condiciones de las maquinas móviles, de forma continuao intermitente durante la operación y en inspección durante la marcha(verificando la condición del equipo estático y comprobando las señalesde cambio con técnicas de inspección no destructivas). Como implica sunombre, el mantenimiento basado en condiciones se supone en marchaen función de las condiciones reales del equipo en vez de por eltranscurso de un determinado lapso de tiempo. Mantenimiento de averías (BM): al contrario que en los dos sistemasprecedentes, con este sistema se espera que el quipo falle pararepararlo. Se utiliza el concepto de mantenimiento de averías cuando elfallo no afecta significativamente a las operaciones o a la producción ono genera otras perdidas aparte de los costes de reparación. Mantenimiento Preventivo (PM): el mantenimiento preventivo combinalos métodos TBM (base en tiempo) y CBM (base en condiciones) paramantener en funcionamiento el equipo, controlando componentes,ensambles, subensambles, accesorios, fijaciones, etc. Se ocupa tambiénde mantener el rendimiento de los materiales estructurales y de prevenirla corrosión, fatiga, y otras formas de deterioro.2TPM en industrias de proceso, cap. 5, pago 14823

Mantenimiento Correctivo (CM): el mantenimiento correctivo mejora elequipo y sus componentes de modo que pueda realizarse fiablemente elmantenimiento preventivo, si el equipo tiene debilidades de diseño deberediseñarse.3De acuerdo con el señor Suzuki se acoplara el modelo de mantenimientoplanteado en su libro TPM en Industrias de Proceso para el desarrollo de lainvestigación aplicando una combinación de clases de mantenimiento entre elbasado en tiempo, en condiciones, preventivo y correctivo para poder satisfacerlas necesidades de la empresaTitulo: MANTENIMIENTO BASADO EN LA CONDICIÓN (CBM), CUANDO LACONDICIÓN “MERECE LA PENA”Autor: ING. GUILLERMO SUEIROAño: 2005El Ing. Guillermo Sueiro es Director de Ellmann, Sueiro y Asociados, estudio alcual se incorporó en 1987. Ha actuado en funciones de línea y de staff envariasempresasindustriales.Especializado en temas de productividad, logística organización de depósitos y3TPM en industrias de proceso, cap. 5, pág. 14824

mantenimiento industrial, ha dirigido proyectos en la Rep. Argentina, EEUU yEuropa. 4Al respecto del tema de mantenimiento el señor Guillermo Sueiro dice:En general se ha establecido que el incremento de dos tercios en los tiemposde respuesta ha significado incrementos de más del 50% en las accionesproactivas necesarias.Durante los últimos años y a raíz de todo lo expuesto, el concepto deCondition-Based Maintenance (CBM), ha suscitado enorme atención entreGerentes y/o Jefes de Operaciones Industriales (tanto de Mantenimiento comode Producción) y Personal de Ingeniería de Mantenimiento. El tradicionalmantenimiento preventivo se basa en el concepto de prevenir el fallo antes deque ocurra. En efecto, tengo dos formas clásicas de prevenir un fallo funcional.Ambos son “Mantenimiento Pro-Activo”: hago algo antes de que el fallo mehaga algo.1 Mantenimiento Preventivo o Cíclico, Independiente de la Condición enque el Componente a Mantener se Encuentra en el Momento de la Acción:Lo realizamos en ciclos preestablecidos, independientemente de la condiciónen que se encuentre en el momento de la intervención. Uno de los conceptosfundamentales de RCM2 es que no todos los componentes (mecánicos,eléctricos, electrónicos, etc.) se comportan de acuerdo con el patrón de fallo de25

vida útil o sea que no siempre la probabilidad de fallo aumenta, cuando elelemento envejece.Esto sólo se cumple cuando todas las unidades iguales a ese componente,presentan una baja y uniforme probabilidad de fallo durante un cierto lapso detiempo conocido, a partir del cual la probabilidad de fallo crece rápidamente.En tales casos, la posibilidad de restaurar o de reemplazar el componente justoantes de cumplirse esa vida útil conocida es técnicamente factible. Si ademásmerece la pena ser realizado estaríamos ante un caso típico y tradicional demantenimiento preventivo.Su característica por definición es que restauraremos o reemplazaremos esecomponente en plazos programados, independientemente de la condición en lacual ese componente se encuentre en el momento de realizar la acción.Habremos prevenido que el fallo ocurra, mediante una acción cíclicaprogramada a intervalos fijos, independientes de la condición del componente.2 Mantenimiento Predictivo o “A Condición”: Lo realizamos después deverificar “en qué condición está”, y sólo si dicha condición indica que lareparación es necesaria. En ambos casos, buscamos Restaurar o Cambiar elelemento que produce el modo de fallo, antes de que ese modo de falloproduzca el fallo funcional. Con esto evitamos las consecuencias que el fallo26

funcional traería consigo si lo dejamos ocurrir, es decir evitamos “esperar elfallo” para corregirlo sólo después de ocurrido”. Nótese que no evitaremos lareparación ni el costo que ocasionará dicha reparación. Pero SÍ evitaremos lasconsecuencias que tendríamos si dejamos que el fallo ocurra (consecuenciasque pueden afectar a la seguridad, al medio ambiente o a la economíaoperativa).Casi todos los fallos funcionales dan “algún aviso” de que están ocurriendo opor ocurrir: “el rodamiento hace ruido audible antes de fallar”; “el neumático perdersufuncionalidad”; “la temperatura del radiador aumenta cuando pierde agua”.Esto nos permite evitar que la falla ocurra si encontramos la forma de“chequear” si esas “condiciones” están presentes, efectuando la reparaciónantes de que el fallo ocurra cuando la condición chequeada se presenta. Nohacer nada, si la condición NO se presenta. Es decir: existe un fallo potencialque advierte que un fallo funcional ha comenzado a ocurrir. Si conozco esefallo potencial, si es técnicamente factible chequearlo y si merece la pena serefectuado, encontré una tarea “predictiva“ o “a condición” que me permiterealizar el mantenimiento nuevamente, antes de que la falla funcional y susconsecuencias ocurran.Entonces, el Mantenimiento Predictivo o Basado en la Condición, consiste eninspeccionar los equipos a intervalos regulares y tomar acción para prevenir las27

fallas o evitar las consecuencias de las mismas según su condición. Incluyetanto las inspecciones objetivas (con instrumentos) y subjetivas(con lossentidos), como la reparación del defecto (falla potencial).El RCM2 o Mantenimiento Centrado en Confiabilidad, indica que para que unatarea de mantenimiento sea costo-eficaz debe cumplir dos condiciones: Sertécnicamente factible (esto es: físicamente posible) y “Merecer la pena”. Esdecir, que debe resolverse adecuadamente la consecuencia del fallo que sepretende evitar.Dentro del proceso de decisión, y en el marco de las estrategias deMantenimiento Proactivo posibles, se prioriza el CBM por sobre elreacondicionamiento cíclico. Y a su vez, éste por sobre la sustitución cíclica.Ello se debe a que, en el caso del CBM, se trabaja bajo condiciones de“certeza” del fallo, buscándose avisos o señales físicas ciertas de que va aproducirse laallá, mientras que las tareas preventivas se basan en datosestadísticos. Es decir que con el CBM se saca el máximo rendimiento de cadaelemento sin sacrificar confiabilidad, lo que redunda en la maximización delbeneficio para la empresa. Una vez definida la posibilidad técnica de realizaruna o más tareas “a condición”, será necesario verificar si "merecen la pena".En el caso de consecuencias para la seguridad y medio ambiente la respuestaes obvia, ya que toda acción que evite accidentes laborales o ambientalesmerecerá la pena cuando reduzca la probabilidad de fallo a un nivel tolerable.Pero la respuesta no será tan fácil cuando no se tenga este tipo de impactos yse deba evaluar sobre consecuencias operacionales o no operacionales. En28

ese caso se tendrá más de una opción, donde se deberá comparar el costo dela tarea versus el costo de las consecuencias en un período de tiempo.5De acuerdo con el artículo anterior se utiliza esta idea el CBM para poderdeterminar el tipo de mantenimiento apropiado a aplicar en el sistema demantenimiento de los montacargas de la empresa, con el fin de disminuir loscostos y garantizar que los mantenimientos sean óptimos, oportunos y cuandose las maquinas se lo merezcan.!"# 29% & ' #" ()

0.5.3 MARCO CONCEPTUALSIMS: Sistema operativo desarrollado en Seatech International para unmantenimiento basado en las horas de uso de los equipos.TPM: (total productive maintenance) Método de mejoramiento en lamanufactura que incrementa la producción y reduce el desperdicio por mediode la atención continua a la condición de las máquinas y los procesos. Elprincipal objetivo del TPM es maximizar la utilización del equipo en su tiempode vidaRCM2: es un proceso utilizado para decidir lo que se debe hacer para asegurarque un activo físico, sistema o proceso continúe haciendo lo que sus usuariosquieren que haga.Tiempo Muerto: (downtime) Período en el cual una máquina, línea o unafábrica no está operando o no está produciendo.30

Disponibilidad: Porcentaje de tiempo que una máquina está en realidad encapacidad de producir piezas tomado del total de tiempo que debe ser capazde producir. Esta cifra incluye descomposturas, preparación inicial y ajustes.31

0.6 SISTEMA DE VARIABLES Variable Tiempo Muerto de montacargas. Variable Tiempos muertos por paradas de líneas de producción.32

0.7 OPERACIONALIZACION DE LAS VARIABLESPara más información ver tabla1.Tabla 1, Variables, Elaboración propia.VARIABLESINDICADORFUENTESBitácora yTiempo Muerto deTiempos depersonalmontacargas.paradas en eloperativo deltaller.taller demontacargas.Tiempos muertos porTiempos deBitácora deparadas de líneas deparadas de lastiempos muertosproducción.líneas dede cada línea deproducción.producción.33

0.8 METODOLOGÍA0.8.1 TIPO DE ESTUDIOEl tipo de estudio de la presente investigación es Descriptiva ya que segúnCervo y Bervian (1989) esta “consiste en la caracterización de un hecho,fenómeno, individuo o grupo, con el fin de establecer su estructura ocomportamiento. Los resultados de este tipo de investigación se ubican con unnivel intermedio en cuanto a la profundidad de los conocimientos se refiere.”6.La investigación de tipo descriptivo está enmarcada bajo los parámetros de serde clase Correlacional ya que “este tipo de estudio descriptivo tiene comofinalidad determinar el grado de relación o asociación no causal existente entredos o más variables. Aunque la investigación correlacional no establece deforma directa relaciones causales, puede aportar indicios sobre las posiblescausas de un fenómeno. Este tipo de investigación descriptiva buscadeterminar el grado de relación existente entre las variables.” 76*Tipo de Estudio o Tipo de Investigación. e-investigacion.htm %&%34 %

35

ACIÓNPara el desarrollo de la investigación se utilizaron varias técnicas y fuentespara la recolección de la investigación donde se pueden encontrar el métodode la observación donde perciben deliberadamente ciertos rasgos existentesen el objeto de conocimiento que en este caso fue el manejo y los tipos demantenimiento de los montacargas en Seatech International, así como tambiénse aplico el método inductivo donde el proceso de conocimiento que se iniciapor la observación de fenómenos particulares con el propósito de llegar aconclusiones o premisas de carácter general que pueden ser aplicadas asituaciones similares a la observada donde se indujo unas conclusiones opremisas acerca de la mala administración de los mantenimientos en el tallerde los montacargas de la empresa.0.8.2.1 Fuente primariaComo fuentes primarias se encuentran las personas implicadas en el procesode mantenimiento de los montacargas de Seatech International comenzandopor el Director de Mantenimiento, pasando por los supervisores de las áreasafectadas p

Diseñar un plan de mantenimiento en el taller de montacargas de Seatech Int con el fin de minimizar la generación de tiempos muertos en el proceso productivo. Describir la importancia de los montacargas en el proceso productivo de Seatech y explicar el funcionamiento del taller de Mantenimiento de estos.