Transcription

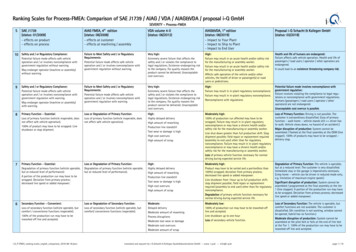

Bewertungskataloge zur Prozess-FMEA: Gegenüberstellung von SAE J1739 / AIAG / VDA / AIAG&VDA / Vorschlag i-Q GmbHBEDEUTUNG – Prozess-FMEABSAE J1739(Stand: 01/2009)- Auswirkung auf das Produkt- Auswirkung auf den ProzessAIAG, 4. Ausgabe(Stand: 06/2008)- Folgen beim Kunden- Folgen bei Herstellung / Zusammenbau)VDA Band 4-II(Stand: 06/2012)AIAG&VDA, 1. Ausgabe (Stand: 06/2019)- Einfluss auf eigenes Werk- Einfluss auf beliefertes Werk- Einfluss auf EndnutzerVorschlag i-Q Schacht & Kollegen GmbH(Stand: 03/2018)10Übereinstimmung bei Sicherheit und / oderGesetzesvorgaben:Der mögliche Fehler beeinflusst die Sicherheit desFahrzeugs und / oder die Übereinstimmung mitbehördlichen Vorschriften ohne Vorwarnung.Der Werker kann gefährdet werden (Maschineoder Zusammenbau) ohne Vorwarnung.Fehler, der die Einhaltung von Sicherheits- und /oder gesetzlichen Anforderungen betrifft:Der mögliche Fehler beeinflusst die Sicherheit desFahrzeugs und / oder die Übereinstimmung mitbehördlichen Vorschriften ohne Vorwarnung.Der Werker kann gefährdet werden (Maschineoder Zusammenbau) ohne Vorwarnung.Sehr hoch:Äußerst schwerwiegender Fehler, der dieSicherheit beeinträchtigt und / oder dieEinhaltung gesetzlicher Vorschriften verletzt.Existenzbedrohendes Firmenrisiko.Aus Qualitätsgründen kann Produkt nichtausgeliefert werden. UnakzeptableKostenüberschreitung.Hoch:Fehler kann akute Gesundheits- und/oder Sicherheitsrisiken fürdas Produktions- oder Montagepersonal zur Folge haben.Fehler kann akute Gesundheits- und/oder Sicherheitsrisiken fürdas Produktions- oder Montagepersonal zur Folge haben.Auswirkung auf den sicheren Betrieb des Fahrzeugs und/oderanderer Fahrzeuge, die Gesundheit des Fahrers oder Beifahrers,anderen Verkehrsteilnehmern oder Fußgängern.Leib und Leben von Menschen ist gefährdet: DerFehler beeinflusst die Sicherheit des Fahrzeugs. Leibund Leben von Menschen sind in Gefahr (Insassen /Verkehrsteilnehmer / Werker / andere Mitarbeiter).Es könnte zu einem Existenz bedrohendemFirmenrisiko kommen.9Übereinstimmung bei Sicherheit und / oderGesetzesvorgaben:Der mögliche Fehler beeinflusst die Sicherheit desFahrzeugs und / oder die Übereinstimmung mitbehördlichen Vorschriften mit Vorwarnung.Der Werker kann gefährdet werden (Maschineoder Zusammenbau) mit Vorwarnung.Fehler, der die Einhaltung von Sicherheits- und /oder gesetzlichen Anforderungen betrifft:Der mögliche Fehler beeinflusst die Sicherheit desFahrzeugs und / oder die Übereinstimmung mitbehördlichen Vorschriften mit Vorwarnung.Der Werker kann gefährdet werden (Maschineoder Zusammenbau) mit Vorwarnung.Sehr hoch:Äußerst schwerwiegender Fehler, der dieSicherheit beeinträchtigt und / oder dieEinhaltung gesetzlicher Vorschriften verletzt.Existenzbedrohendes Firmenrisiko.Aus Qualitätsgründen kann Produkt nichtausgeliefert werden. UnakzeptableKostenüberschreitung.Hoch:Fehler kann zu betriebsinterner Nichteinhaltung der Vorgabenführen.Fehler kann zu betriebsinterner Nichteinhaltung der Vorgabenführen.Nichteinhaltung von gesetzlichen und behördlichen Vorgaben.Gesetzesverstöße sind möglich: Der Fehler hat einenGesetzesverstoß bzw. die Nichteinhaltung vonbehördlichen Vorgaben zur Folge. Menschen(Insassen / Verkehrsteilnehmer / Werker / andereMitarbeiter) sind nicht in Gefahr.Unakzeptable Kostenüberschreitung ist möglich.8Verlust oder Einschränkung der Primärfunktion:Verlust der Primärfunktion (Fahrzeug ist nichtmehr fahrbereit, aber die Sicherheit des Fahrzeugsist nicht beeinträchtigt)Bedeutende Unterbrechung: 100% der Produktemüssen eventuell verschrottet werden.Linienstopp oder Lieferstopp.Verlust oder Einschränkung der Primärfunktion:Verlust der Primärfunktion (Fahrzeug ist nichtmehr fahrbereit, aber die Sicherheit des Fahrzeugsist nicht beeinträchtigt)Bedeutende Unterbrechung: 100% der Produktemüssen eventuell verschrottet werden.Linienstopp oder Lieferstopp.Hoch:stark verzögerte Auslieferunghoher Anteil NacharbeitBandstillstandhoher Werkzeugverschleiß / -beschädigunghohe Kostenüberschreitunghoher VerschrottungsanteilMäßig hoch:100% des betroffenen Produktionslaufs müssen möglicherweiseentsorgt werden. Fehler kann zu betriebsinternerNichteinhaltung der Vorgaben führen oder chronischeGesundheits- und/oder Sicherheitsrisiken für das Produktionsoder Montagepersonal zur Folge haben.Anlagenabschaltung länger als gesamte Produktionsschicht;möglicher Lieferstopp; Reparatur oder Austausch vor Orterforderlich (Montage beim Endnutzer) außer fürNichteinhaltung von Vorgaben. Fehler kann zu betriebsinternerNichteinhaltung der Vorgaben führen oder chronischeGesundheits- und/oder Sicherheitsrisiken für das Produktionsoder Montagepersonal zur Folge haben.Verlust einer für den normalen Fahrzeugbetrieb über dievorgesehene Lebensdauer notwendigen Hauptfunktion.Primärfunktion ausgefallen: Das Fahrzeug ist nichteinsatzfähig. Ein Fahrbetrieb ist unmöglich. DerKunde ist außerordentlich unzufrieden. (Verlust derPrimärfunktion – walk home – Auto steht Fahrerläuft. Fahrzeug rollt aus, es besteht KEINEUnfallgefahr.)Bedeutende Produktionsunterbrechung: Systemlässt sich auf dem Serienband beim OEM nichteinbauen / nicht flashen (Bandstillstand). 100% derProdukte müssen eventuell verschrottet werden Lieferstopp.7Verlust oder Einschränkung der Primärfunktion:Verminderte Primärfunktion (Fahrzeug istfahrbereit, aber nur mit verminderter Leistung)Signifikante Unterbrechung: Ein Teil desProduktionsloses muss eventuell verschrottetwerden. Abweichung vom ursprünglichen Prozess;verminderte Bandgeschwindigkeit oderzusätzliche Arbeitskraft.Verlust oder Einschränkung der Primärfunktion:Verminderte Primärfunktion (Fahrzeug istfahrbereit, aber nur mit verminderter Leistung)Signifikante Unterbrechung: Ein Teil desProduktionsloses muss eventuell verschrottetwerden. Abweichung vom ursprünglichen Prozess;verminderte Bandgeschwindigkeit oderzusätzliche Arbeitskraft.Hoch:stark verzögerte Auslieferunghoher Anteil NacharbeitBandstillstandhoher Werkzeugverschleiß / -beschädigunghohe Kostenüberschreitunghoher VerschrottungsanteilMäßig hoch:Produkt könnte möglicherweise sortiert und ein Teil (unter100%) entsorgt werden; Abweichung vom Primärprozess;geringere Produktionsgeschwindigkeit oder zusätzlichesPersonal.Anlagenabschaltung von 1 Stunde bis zur gesamtenProduktionsschicht; möglicher Lieferungsstopp; Reparatur oderAustausch vor Ort erforderlich (Montage beim Endnutzer) außerbei Nichteinhaltung der Vorgaben.Einschränkung einer für den normalen Fahrzeugbetrieb über dievorgesehene Lebensdauer notwendigen Hauptfunktion.Primärfunktion eingeschränkt: Das Fahrzeug isteinsatzfähig, aber nur eingeschränkt. Der Kunde istsehr unzufrieden. Ein sofortiger Werkstattaufenthaltist zwingend erforderlich. (limp home – Fahrzeug istnur noch im Notbetrieb fahrbar, z.B. Beschränkungder maximalen Drehzahl.)Signifikante Produktionsunterbrechung: Lässt sichauf dem Serienband beim Tier 1 nicht montieren /programmieren (Bandstillstand). Ein Teil des Produktionsloses muss eventuell verschrottet werden.Abweichung vom ursprünglichen Prozess; verminderte Bandgeschwindigkeit oder zusätzliche Arbeit.6Verlust oder Einschränkung derSekundärfunktion:Verlust der Sekundärfunktion (Fahrzeug istfahrbereit, aber Funktionen mit Bezug aufKomfort und Bequemlichkeit stehen nicht mehrzur Verfügung)Verlust oder Einschränkung derSekundärfunktion:Verlust der Sekundärfunktion (Fahrzeug istfahrbereit, aber Funktionen mit Bezug aufKomfort und Bequemlichkeit stehen nicht mehrzur Verfügung)Mäßig:verzögerte Auslieferungmäßiger Anteil NacharbeitProzessstörungmäßiger Werkzeugverschleiß / -beschädigungMäßig niedrig:100% des Produktionslaufs müssen möglicherweise Offlinenachbearbeitet und abgenommen werden.Anlagenabschaltung bis zu 1 Stunde.Verlust einer Komfortfunktion.Sekundärfunktion ausgefallen: Das Fahrzeug isteinsatzfähig, aber Komfortfunktionen stehen nichtzur Verfügung. Der Kunde ist unzufrieden. (Klimaanlage geht nicht, Fenster öffnet nicht mehr, Hybridhat keine Funktion.)Mäßige Produktionsunterbrechung: System lässti-Q P-FMEA Bewertungstabellen deutsch Vergleich 2019-08-18.docxübersetzt und layoutet von i-Q Schacht & Kollegen Qualitätskonstruktion GmbH -- www. i-q.de -- info@i-q.deSeite 1 / 10

Bewertungskataloge zur Prozess-FMEA: Gegenüberstellung von SAE J1739 / AIAG / VDA / AIAG&VDA / Vorschlag i-Q GmbHBSAE J1739(Stand: 01/2009)- Auswirkung auf das Produkt- Auswirkung auf den ProzessAIAG, 4. Ausgabe(Stand: 06/2008)- Folgen beim Kunden- Folgen bei Herstellung / Zusammenbau)VDA Band 4-II(Stand: 06/2012)Nacharbeit außerhalb der Station: 100% desProduktionsloses müssen eventuell außerhalb derLine nachgearbeitet und akzeptiert werden.Mäßige Unterbrechung: 100% desProduktionsloses müssen eventuell außerhalb derLine nachgearbeitet und akzeptiert werden.mäßige Kostenüberschreitungmäßiger Verschrottungsanteil5Verlust oder Einschränkung derSekundärfunktion:Verminderte Sekundärfunktion (Fahrzeug istfahrbereit, aber Funktionen mit Bezug aufKomfort und Bequemlichkeit arbeiten mit zuniedriger Leistung)Nacharbeit außerhalb der Station: Ein Teil desProduktionsloses muss eventuell außerhalb derLine nachgearbeitet und akzeptiert werden.Verlust oder Einschränkung derSekundärfunktion:Verminderte Sekundärfunktion (Fahrzeug istfahrbereit, aber Funktionen mit Bezug aufKomfort und Bequemlichkeit arbeiten mit zuniedriger Leistung)Mäßige Unterbrechung: Ein Teil desProduktionsloses muss eventuell außerhalb derLine nachgearbeitet und akzeptiert werden.Mäßig:verzögerte Auslieferungmäßiger Anteil NacharbeitProzessstörungmäßiger Werkzeugverschleiß / -beschädigungmäßige Kostenüberschreitungmäßiger VerschrottungsanteilMäßig niedrig:Ein Teil des Produktionslaufs könnte möglicherweise Offlinenachbearbeitet und abgenommen werden.Weniger als 100% des Produktes sind betroffen; weiterefehlerhafte Produkte sehr wahrscheinlich; Sortierungnotwendig; keine Anlagenabschaltung.Einschränkung einer Komfortfunktion.Sekundärfunktion eingeschränkt: Das Fahrzeug isteinsatzfähig, aber Komfortfunktionen stehen nureingeschränkt zur Verfügung. Der Kunde isteinigermaßen unzufrieden. (AC kühlt nicht richtig,Fenster öffnet nur sehr langsam, Störungen imRadio, Hybrid eingeschränkt).Mäßige Produktionsunterbrechung: System lässtsich im Musterbau nicht montieren / in Betriebnehmen / fällt beim Funktionstest aus. Ein Teil desProduktionsloses muss eventuell außerhalb der Linenachgearbeitet und akzeptiert werden.4Beeinträchtigungen:Aussehen oder hörbare Geräusche, Fahrzeug istfahrbereit, das Objekt entspricht nicht denAnforderungen und der Fehler wird von denmeisten Kunden wahrgenommen (mehr als 75%).Nacharbeit innerhalb der Station: 100% desProduktionsloses müssen eventuell innerhalb derStation nachgearbeitet bevor sie weiterverwendet werden können.Beeinträchtigungen:Aussehen oder hörbare Geräusche, Fahrzeug istfahrbereit, das Objekt entspricht nicht denAnforderungen und der Fehler wird von denmeisten Kunden wahrgenommen (mehr als 75%).Mäßige Unterbrechung: 100% desProduktionsloses müssen eventuell innerhalb derStation nachgearbeitet bevor sie weiterverwendet werden können.Mäßig:verzögerte Auslieferungmäßiger Anteil NacharbeitProzessstörungmäßiger Werkzeugverschleiß / -beschädigungmäßige Kostenüberschreitungmäßiger VerschrottungsanteilMäßig niedrig:100% des Produktionslaufs müssen vor Weiterverarbeitung anden Stationen nachgearbeitet werden.Fehlerhaftes Produkt löst umfangreichen Reaktionsplan aus;weitere fehlerhafte Produkte unwahrscheinlich; keine Sortierungerforderlich.Deutlich wahrnehmbare Qualitätsbeeinträchtigung vonErscheinungsbild, Klang, Vibrationen, Rauheit oder Haptik.Passungen & Aussehen / Geräusche stören sehr: DerFehler wird von den meisten Kunden wahrgenommen - mehr als 75%. (Fast alle Kunden werden denFehler bemerken, selbst unkritische Vertreter!)Beeinträchtigung unserer Sinne: Hören / Sehen /Fühlen / Riechen / (Schmecken).Kleine Produktionsunterbrechung: 100% desProduktionsloses müssen eventuell innerhalb derStation nachgearbeitet werden bevor sie weiterverwendet werden können.3Beeinträchtigungen:Aussehen oder hörbare Geräusche, Fahrzeug istfahrbereit, das Objekt entspricht nicht denAnforderungen und der Fehler wird von vielenKunden wahrgenommen (50%).Nacharbeit innerhalb der Station: Ein Teil desProduktionsloses muss eventuell innerhalb derStation nachgearbeitet bevor sie weiterverwendet werden können.Beeinträchtigungen:Aussehen oder hörbare Geräusche, Fahrzeug istfahrbereit, das Objekt entspricht nicht denAnforderungen und der Fehler wird von vielenKunden wahrgenommen (50%).Mäßige Unterbrechung: Ein Teil desProduktionsloses muss eventuell innerhalb derStation nachgearbeitet bevor sie weiterverwendet werden können.Gering:geringe Nacharbeitgeringe Prozessstörunggeringe Kostenüberschreitunggeringer VerschrottungsanteilNiedrig:Ein Teil des Produktionslaufs könnte möglicherweise vorWeiterverarbeitung an den Stationen nachbearbeitet werden.Fehlerhaftes Produkt löst untergeordneten Reaktionsplan aus,.weitere fehlerhafte Produkte unwahrscheinlich, keine Sortierungerforderlich.Mäßig wahrnehmbare Qualitätsbeeinträchtigung vonErscheinungsbild, Klang, Vibrationen, Rauheit oder Haptik.Passungen & Aussehen / Geräusche stören: DerFehler wird von etwa 50% der Kundenwahrgenommen. (Im Schnitt jeder zweite wird denFehler wahrnehmen.) Beeinträchtigung unsererSinne: Hören / Sehen / Fühlen / Riechen /(Schmecken)Kleine Produktionsbeeinträchtigungen: Ein Teil desProduktionsloses muss eventuell innerhalb derStation nachgearbeitet werden bevor es weiterverwendet werden kann.2Beeinträchtigungen:Aussehen oder hörbare Geräusche, Fahrzeug istfahrbereit, das Objekt entspricht nicht denAnforderungen und der Fehler wird nur vonkritischen Kunden wahrgenommen (weniger als25%).Kleinere Unterbrechungen: LeichteSchwierigkeiten im Prozess, bei der Bearbeitungoder beim Werker.Beeinträchtigungen:Aussehen oder hörbare Geräusche, Fahrzeug istfahrbereit, das Objekt entspricht nicht denAnforderungen und der Fehler wird nur vonkritischen Kunden wahrgenommen (weniger als25%).Kleinere Unterbrechungen: LeichteSchwierigkeiten im Prozess, bei der Bearbeitungoder beim Werker.Gering:geringe Nacharbeitgeringe Prozessstörunggeringe Kostenüberschreitunggeringer VerschrottungsanteilNiedrig:Geringe Schwierigkeiten für den Prozess, den Betrieb oder denBediener.Fehlerhaftes Produkt löst keinen Reaktionsplan aus; weiterefehlerhafte Produkte unwahrscheinlich; keine Sortierungerforderlich; Rückmeldung an Lieferanten erforderlich.Geringfügig wahrnehmbare Qualitätsbeeinträchtigung vonErscheinungsbild, Klang, Vibrationen, Rauheit oder Haptik.Passungen & Aussehen / Geräusche stören kaum:Der Fehler wird nur von sehr kritischen Kundenwahrgenommen - weniger als 25%. (Diese Kundenhören auch das Gras wachsen ) Beeinträchtigungunserer Sinne: Hören / Sehen / Fühlen / Riechen /(Schmecken).Sehr kleine Produktionsbeeinträchtigungen: LeichteSchwierigkeiten im Prozess, bei der Bearbeitungoder beim Werker.1Keine Folgen:Keine erkennbaren Folgen.Keine Folgen:Keine erkennbaren Folgen.Sehr Gering:sehr geringe akzeptable KostenüberschreitungSehr niedrig:Keine wahrnehmbare Auswirkung.Keine wahrnehmbare oder keine Auswirkung.Keine wahrnehmbare Auswirkung.Keine wahrnehmbare Auswirkung: Ist nur vonFachpersonal erkennbar. (Aber außerhalb derToleranz; an der Stelle sollte man dann spätestensmal über die Toleranzen nachdenken!)Keine Beeinträchtigungen in der Produktion.i-Q P-FMEA Bewertungstabellen deutsch Vergleich 2019-08-18.docxAIAG&VDA, 1. Ausgabe (Stand: 06/2019)- Einfluss auf eigenes Werk- Einfluss auf beliefertes Werk- Einfluss auf EndnutzerVorschlag i-Q Schacht & Kollegen GmbH(Stand: 03/2018)sich auf dem Pilotband nicht einbauen oder fälltbeim End Off Line Test beim Tier 1 auf. 100% desProduktionsloses müssen eventuell außerhalb derLine nachgearbeitet und akzeptiert werden.übersetzt und layoutet von i-Q Schacht & Kollegen Qualitätskonstruktion GmbH -- www. i-q.de -- info@i-q.deSeite 2 / 10

Bewertungskataloge zur Prozess-FMEA: Gegenüberstellung von SAE J1739 / AIAG / VDA / AIAG&VDA / Vorschlag i-Q GmbHAUFTRETENSWAHRSCHEINLICHKEIT – Prozess-FMEAASAE J1739(Stand: 01/2009)(Ereignisse pro 1.000Objekte / Fahrzeuge)AIAG, FMEA 4th edition(Stand: 06/2008)(Ereignisse pro Objekte /Fahrzeuge)VDA Band 4-II(Stand: 06/2012)- Prozessauslegung- Zuordnung FehlerratenAIAG&VDA, 1. Ausgabe(Stand: 06/2019)- Prognose des Auftretens der Fehlerursache- Art der Vermeidung- Vermeidungsmaßnahmen (*)Vorschlag i-Q Schacht & Kollegen GmbH(Stand: 03/2018) 100 pro tausend Teile 1 in 10Sehr hoch: 100 pro tausend Teile 1 in 10Sehr hoch:Neuer Prozess ohne Erfahrung.500.000 ppmExtrem hoch:KeineKeine Vermeidungsmaßnahme.Ständig:Neuer Prozess ohne Erfahrung.100.000 ppm / 1 Fehler pro 10 Teile / Cpk 0,43Ständiger Fehler9Hoch:50 pro tausend Teile1 in 20Hoch:50 pro tausend Teile1 in 20Sehr hoch:Neuer Prozess ohne Erfahrung.100.000 ppmSehr hoch:VerhaltenVermeidungsmaßnahmen haben geringe Wirkung bei der Vermeidung derFehlerursache.Sehr hoch:Neuer Prozess ohne Erfahrung.50.000 ppm / 1 Fehler pro 20 Teile / Cpk 0,55Mehrere Fehler pro Stunde8Hoch:20 pro tausend Teile1 in 50Hoch:20 pro tausend Teile1 in 50Hoch:Neuer Prozess mit bekannten, jedochproblematischen Verfahren.30.000 ppmSehr hoch:VerhaltenVermeidungsmaßnahmen haben geringe Wirkung bei der Vermeidung derFehlerursache.Hoch:Neuer Prozess mit bekannten, jedoch problematischen Verfahren.20.000 ppm / 1 Fehler pro 50 Teile / Cpk 0,68Ein Fehler pro Stunde7Hoch:10 pro tausend Teile1 in 100Hoch:10 pro tausend Teile1 in 100Hoch:Neuer Prozess mit bekannten, jedochproblematischen Verfahren.)10.000 ppmHoch:Verhalten oder technischVermeidungsmaßnahmen haben mäßige Wirkung bei der Vermeidung derFehlerursache.Signifikant:Neuer Prozess mit bekannten, jedoch problematischen Verfahren.)10.000 ppm / 1 Fehler pro 100 Teile / Cpk 0,77Ein Fehler pro Schicht6Mittelmäßig:2 pro tausend Teile1 in 500Mittelmäßig:2 pro tausend Teile1 in 500Mäßig:Neuer Prozess mit Übernahme vonbekannten Verfahren. Bewährter Prozessmit positiver Serienerfahrung untergeänderten Bedingungen.5.000 ppmHoch:Verhalten oder technischVermeidungsmaßnahmen haben mäßige Wirkung bei der Vermeidung derFehlerursache.Mittelmäßig:Neuer Prozess mit Übernahme von bekannten Verfahren. Bewährter Prozessmit positiver Serienerfahrung unter geänderten Bedingungen.2.000 ppm / 1 Fehler pro 500 Teile / Cpk 0,96Mehrere Fehler pro Tag5Mittelmäßig:0,5 pro tausend Teile1 in 2.000Mittelmäßig:0,5 pro tausend Teile1 in 2.000Mäßig:Neuer Prozess mit Übernahme vonbekannten Verfahren. Bewährter Prozessmit positiver Serienerfahrung untergeänderten Bedingungen.2.000 ppmMittel:Verhalten oder technischVermeidungsmaßnahmen sind wirksam in der Vermeidung der Fehlerursache.Mäßig:Neuer Prozess mit Übernahme von bekannten Verfahren. Bewährter Prozessmit positiver Serienerfahrung unter geänderten Bedingungen.500 ppm / 1 Fehler pro 2.000 Teile / Cpk 1,1Ein Fehler pro Woche4Mittelmäßig:0,1 pro tausend Teile1 in 10.000Mittelmäßig:0,1 pro tausend Teile1 in 10.000Mäßig:Neuer Prozess mit Übernahme vonbekannten Verfahren. Bewährter Prozessmit positiver Serienerfahrung untergeänderten Bedingungen.500 ppmMittel:Verhalten oder technischVermeidungsmaßnahmen sind wirksam in der Vermeidung der Fehlerursache.Klein:Neuer Prozess mit Übernahme von bekannten Verfahren. Bewährter Prozessmit positiver Serienerfahrung unter geänderten Bedingungen.100 ppm / 1 Fehler pro 10.000 Teile / Cpk 1,24Ein Fehler pro Monat10 Sehr hoch:i-Q P-FMEA Bewertungstabellen deutsch Vergleich 2019-08-18.docxübersetzt und layoutet von i-Q Schacht & Kollegen Qualitätskonstruktion GmbH -- www. i-q.de -- info@i-q.deSeite 3 / 10

Bewertungskataloge zur Prozess-FMEA: Gegenüberstellung von SAE J1739 / AIAG / VDA / AIAG&VDA / Vorschlag i-Q GmbHASAE J1739(Stand: 01/2009)(Ereignisse pro 1.000Objekte / Fahrzeuge)AIAG, FMEA 4th edition(Stand: 06/2008)(Ereignisse pro Objekte /Fahrzeuge)VDA Band 4-II(Stand: 06/2012)- Prozessauslegung- Zuordnung FehlerratenAIAG&VDA, 1. Ausgabe(Stand: 06/2019)- Prognose des Auftretens der Fehlerursache- Art der Vermeidung- Vermeidungsmaßnahmen (*)Vorschlag i-Q Schacht & Kollegen GmbH(Stand: 03/2018)3Gering:0,01 pro tausend Teile1 in 100.000Gering:0,01 pro tausend Teile1 in 100.000Gering:Detailänderungen an bewährten Prozessenmit positiver Serienerfahrung untervergleichbaren Bedingungen.100 ppmNiedrig:Bewährtes Verfahren: Verhalten oder technischVermeidungsmaßnahmen sind hoch effektiv in der Vermeidung derFehlerursache.Gering:Detailänderungen an bewährten Prozessen mit positiver Serienerfahrungunter vergleichbaren Bedingungen.10 ppm / 1 Fehler pro 100.000 Teile / Cpk 1,42Ein Fehler pro Quartal2Gering:0,001 pro tausend Teile1 in 1.000.000Gering:0,001 pro tausend Teile1 in 1.000.000Gering:Detailänderungen an bewährten Prozessenmit positiver Serienerfahrung untervergleichbaren Bedingungen.10 ppmSehr niedrig:Bewährtes Verfahren: Verhalten oder technischVermeidungsmaßnahmen sind hoch effektiv in der Vermeidung derFehlerursache.Sehr gering:Detailänderungen an bewährten Prozessen mit positiver Serienerfahrungunter vergleichbaren Bedingungen.1 ppm / 1 Fehler pro 1.000.000 Teile / Cpk 1,58Ein Fehler pro Jahr1Sehr gering:Fehler wird durch präventiveÜberwachung eliminiertSehr gering:Fehler wird durch präventiveÜberwachung eliminiertSehr gering:Neuer Prozess unter geändertenBedingungen mit positiv abgeschlossenemMaschinenfähigkeits- / ProzessfähigkeitsNachweis. Bewährter Prozess mit positiverSerienerfahrung unter vergleichbarenBedingungen auf vergleichbaren Anlagen.1 ppmExtrem niedrig:TechnischVermeidungsmaßnahmen sind extrem effektiv in der Vermeidung der desAuftretens der Fehlerursache aufgrund der Konstruktion (zum BeispielTeilegeometrie) oder Prozesses (zum Beispiel Auslegung von Vorrichtungenoder Werkzeugen). Ziel der Vermeidungsmaßnahmen: Fehler kann durch dieFehlerursache physisch nicht verursacht werden.Unwahrscheinlich:Neuer Prozess unter geänderten Bedingungen mit positiv abgeschlossenemMaschinenfähigkeits- / Prozessfähigkeits-Nachweis. Bewährter Prozess mitpositiver Serienerfahrung unter vergleichbaren Bedingungen aufvergleichbaren Anlagen. 1 ppm / 1 Fehler pro 1.000.000 TeileWeniger als 1 Fehler pro Jahr(*) Bewertung der potentiellen Fehlerursachen gemäß den unten stehenden Kriterien (Anmerkung der Redaktion: In diesem Falle „oben“.). Berücksichtigung der Vermeidungsmaßnahmen bei der Bestimmung des Auftretens. DasAuftreten ist ein prädikativer, qualitativer Wert zum Zeitpunkt der Bewertung und könnte nicht das tatsächliche Auftreten wiederspiegeln. Die Bewertungszahl ist eine relative Bewertung innerhalb des FMEA-Umfangs (desbewerteten Prozesses). Für die Vermeidungsmaßnahmen mit mehreren Auftreten die Bewertung verwenden, die am besten die Robustheit der Maßnahme reflektiert.Wirksamkeit der Vermeidungsmaßnahmen: Berücksichtigen Sie bei der Bestimmung des Wirksamkeitsgrades der Vermeidungsmaßnahme, ob Sie technische Vermeidungsmaßnahmen einsetzen (Einsatz von Maschinen,Werkzeuglebensdauer, Werkzeugmaterial usw.) oder bewährte Verfahren (Vorrichtungen, Werkzeugauslegung, Kalibrierungsprozesse, Fehlerabsicherung, vorbeugende Wartung, Arbeitsanweisungen, statistischeProzesslenkungsdiagramme, Prozessüberwachung, Produktauslegung usw.) oder Verhaltensmaßnahmen (Einsatz von zertifizierten oder nicht zertifizierten Bedienern, ausgebildete Handwerker, Teamleiter usw.)i-Q P-FMEA Bewertungstabellen deutsch Vergleich 2019-08-18.docxübersetzt und layoutet von i-Q Schacht & Kollegen Qualitätskonstruktion GmbH -- www. i-q.de -- info@i-q.deSeite 4 / 10

Bewertungskataloge zur Prozess-FMEA: Gegenüberstellung von SAE J1739 / AIAG / VDA / AIAG&VDA / Vorschlag i-Q GmbHZusammenhang zwischen Cp und PPM AngabenCp0,500,67PPM133.61444.431SigmaZusammenhang zwischen Cpk und PPM 0481,33331,40131,5031,600,81,670,32,000,001Bei einer symmetrischen Verteilung des Prozesses entspricht ein Cp Wert von 1,0 einem Wert von 2.700 ppm.Wenn der Prozess außerhalb der Mitte liegt, dann handelt es sich um einen Cpk Wert. Da hier nur nOK Teile auf einer Seite des Toleranzfeldes produziert werden, halbiert sich damit (näherungsweise) der Anteil der fehlerhaften Teile aufdie Hälfte des Cp Wertes, in unserem Fall also 1.350 ppm.Generell ist der Cp eine zweiseitige Betrachtung und der Cpk eine einseitige Betrachtung, bei der die schlechtere der beiden Seiten zur Prozessbewertung verwendet wird. Nichtsdestotrotz ist es natürlich auch beim Cpk sinnvoll, sich dieppms auf der "besseren" Seite auszurechnen.Die Unart bei einseitig tolerierten Merkmalen einen Cp anzugeben, was mathematisch nicht geht, da es keine Toleranzbreite OTG-UTG gibt bzw. die Toleranzbreite unendlich ist, hat vielleicht bei dem einen oder anderen Anwender zueinem Missverständnis geführt. Oder es ist direkt oder indirekt von einem Anbieter von Statistik-Software abgeschrieben, der sich neue (lustige, aber unzutreffende) Definitionen von Cp und Cpk ausgedacht haben, damit die Anwender aufden ersten Blick ein leichteres Leben haben.i-Q P-FMEA Bewertungstabellen deutsch Vergleich 2019-08-18.docxübersetzt und layoutet von i-Q Schacht & Kollegen Qualitätskonstruktion GmbH -- www. i-q.de -- info@i-q.deSeite 5 / 10

Bewertungskataloge zur Prozess-FMEA: Gegenüberstellung von SAE J1739 / AIAG / VDA / AIAG&VDA / Vorschlag i-Q GmbHCp /CpkCpk 1,0Cp 1,0Cp 1,0Cp 1,33Cpk 1,0Cpk 1,33Cpk 1,67Cpk 2,0Unmöglich, daCp Cpksein muss!Unmöglich, daCp Cpksein muss!Unmöglich, daCp Cpksein muss!Unmöglich, daCp Cpksein muss!Unmöglich, daCp Cpksein muss!Unmöglich, daCp Cpksein muss!Unmöglich, daCp Cpksein muss!Unmöglich, daCp Cpksein muss!Unmöglich, daCp Cpksein muss!Cp 1,67Unmöglich, daCp Cpksein muss!Cp 2,0i-Q P-FMEA Bewertungstabellen deutsch Vergleich 2019-08-18.docxübersetzt und layoutet von i-Q Schacht & Kollegen Qualitätskonstruktion GmbH -- www. i-q.de -- info@i-q.deSeite 6 / 10

Bewertungskataloge zur Prozess-FMEA: Gegenüberstellung von SAE J1739 / AIAG / VDA / AIAG&VDA / Vorschlag i-Q GmbHENTDECKUNGSWAHRSCHEINLICHKEIT – Prozess-FMEAESAE J1739(Stand: 01/2009)(Entdeckung durchProzessüberwachung)10 Absolut unwahrscheinlich:Keine aktuelle Prozessüberwachung; kann nichterkannt werden bzw. wird nicht untersucht.AIAG, FMEA, 4. Ausgabe(Stand: 06/2008)(Möglichkeit / Wahrscheinlichkeit)VDA Band 4-II(Stand: 06/2012)AIAG&VDA, 1. Ausgabe(Stand: 06/2019)- Entdeckungsfähigkeit- Reifegrad der Entdeckungsmethode- EntdeckungsmöglichkeitVorschlag i-Q Schacht & Kollegen GmbH(Stand: 03/2018)Keine Entdeckungsmöglichkeit – So gut wieunmöglich:Keine aktuelle Prozessüberwachung; kann nichterkannt werden bzw. wird nicht untersucht.Sehr gering:Sehr geringe Entdeckungswahrscheinlichkeitdes Fehlers, da kein Nachweisverfahren bekanntbzw. kein Nachweisverfahren festgelegt ist.Sehr niedrig:Keine Test- oder Prüfmethoden vorhanden.Die Fehlerart kann nicht entdeckt werden oder wird nichtentdeckt.Nicht entdeckt:So gut wie unmöglich: Keine aktuelle Prozessüberwachung;kann nicht erkannt werden bzw. wird nicht untersucht.1 von 2 Fehlern wird nicht entdeckt / Cpk 0,33Keine Entdeckung des Fehlers9Schwierig zu entdecken:Der Defekt (die Fehlerart) und / oder der Fehler(die Ursache) kann nicht einfach entdecktwerden (zum Beispiel zufällige Audits)Entdecken zu jeder Phase ist unwahrscheinlich –sehr gering:Die Fehlerart und / oder der Fehler (die Ursache)kann nicht einfach entdeckt werden (zumBeispiel zufällige Audits)Sehr gering:Sehr geringe Entdeckungswahrscheinlichkeitdes Fehlers, da kein Nachweisverfahren bekanntbzw. kein Nachweisverfahren festgelegt ist.Sehr niedrig:Es ist sehr unwahrscheinlich, dass die Fehlerart mit derTest- oder Prüfmethode erkannt wird.Die Fehlerart ist durch gelegentliche oder zufälligePrüfung nicht zu entdecken.Höchstens zufällig entdeckt:Der Fehler bzw. seine Ursache kann nicht einfach entdecktwerden. Es finden nur zufällige Prüfungen (Audits) statt.1 von 10 Fehlern wird nicht entdeckt / Cpk 0,3310% nicht entdeckte Fehler8Fehlerentdeckung nach der Herstellung:Die Erkennung des Defekts (der Fehlerart)erfolgt nach der Herstellung durch den Werkermittels visuellen / fühlbaren / hörbarenHilfsmitteln.Fehlerentdeckung nach der Herstellung - gering:Die Erkennung der Fehlerart erfolgt nach derHerstellung durch den Werker mittels visuellen /fühlbaren / hörbaren Hilfsmitteln.Gering:Geringe Entdeckungswahrscheinlichkeit desFehlers, da Nachweisverfahren unsicher bzw.keine Erfahrungen mit dem festgelegtenNachweisverfahren.Niedrig:Wirksamkeit und Verlässlichkeit der Test- oderPrüfmethode wurde noch nicht nachgewiesen (zumBeispiel Werk hat wenig oder keine Erfahrung mit derMethode, Gage-R&R-Ergebnisse sind marginal fürvergleichbaren Prozess oder die Anwendung usw.).Durch Prüfung durch den Menschen (sehen, fühlen,hören) oder manuelle Vermessung (Attribut oder Variable)sollte die Fehlerart oder die Fehlerursache entdecktwerden.Zufällig entdeckt:Der Fehler bzw. seine Ursache kann nicht einfach entdecktwerden. Die Erkennung erfolgt nach der Herstellung durchden Werker mittels visuellen / fühlbaren / hörbarenHilfsmitteln.1 von 20 Fehlern wird nicht entdeckt / Cpk 0,675% nicht entdeckte Fehler7Fehlerentdeckung an der Quelle:Die Erkennung des Defekts (der Fehlerart)erfolgt in der Station durch den Werker mittelsvisuellen / fühlbaren / hörbaren Hilfsmittelnoder nach der Herstellung durch dieVerwendung von attributiven Lehren (i.O. /n.i.O., manuelle Drehmomentprüfung,Abknackschlüssel, etc.).Fehlerentdeckung an der Quelle – sehr niedrig:Die Erkennung der Fehlerart erfolgt in derStation durch den Werker mittels visuellen /fühlbaren / hörbaren Hilfsmitteln oder nach derHerstellung durch die Verwendung vonattributiven Lehren (i.O. / n.i.O., manuelleDrehmomentprüfung, Abknackschlüssel, etc.).Gering:Geringe Entdeckungswahrscheinlichkeit desFehlers, da Nachweisverfahren unsicher bzw.keine Erfahrungen mit dem festgelegtenNachweisverfahren.Niedrig:Wirksa

Bewertungskataloge zur Prozess-FMEA: Gegenüberstellung von SAE J1739 / AIAG / VDA / AIAG&VDA / Vorschlag i-Q GmbH BEDEUTUNG - Prozess-FMEA B SAE J1739 (Stand: 01/2009) - Auswirkung auf das Produkt - Auswirkung auf den Prozess AIAG, 4. Ausgabe (Stand: 06/2008) - Folgen beim Kunden - Folgen bei Herstellung / Zusammenbau) VDA Band 4-II