Transcription

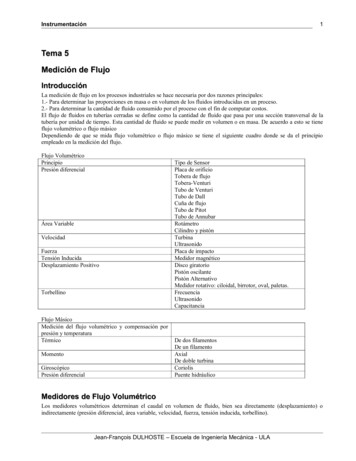

Instrumentación1Tema 5Medición de FlujoIntroducciónLa medición de flujo en los procesos industriales se hace necesaria por dos razones principales:1.- Para determinar las proporciones en masa o en volumen de los fluidos introducidas en un proceso.2.- Para determinar la cantidad de fluido consumido por el proceso con el fin de computar costos.El flujo de fluidos en tuberías cerradas se define como la cantidad de fluido que pasa por una sección transversal de latubería por unidad de tiempo. Esta cantidad de fluido se puede medir en volumen o en masa. De acuerdo a esto se tieneflujo volumétrico o flujo másicoDependiendo de que se mida flujo volumétrico o flujo másico se tiene el siguiente cuadro donde se da el principioempleado en la medición del flujo.Flujo VolumétricoPrincipioPresión diferencialÁrea VariableVelocidadFuerzaTensión InducidaDesplazamiento PositivoTorbellinoFlujo MásicoMedición del flujo volumétrico y compensación porpresión y temperaturaTérmicoMomentoGiroscópicoPresión diferencialTipo de SensorPlaca de orificioTobera de flujoTobera-VenturiTubo de VenturiTubo de DallCuña de flujoTubo de PitotTubo de AnnubarRotámetroCilindro y pistónTurbinaUltrasonidoPlaca de impactoMedidor magnéticoDisco giratorioPistón oscilantePistón AlternativoMedidor rotativo: ciloidal, birrotor, oval, paletas.FrecuenciaUltrasonidoCapacitanciaDe dos filamentosDe un filamentoAxialDe doble turbinaCoriolisPuente hidráulicoMedidores de Flujo VolumétricoLos medidores volumétricos determinan el caudal en volumen de fluido, bien sea directamente (desplazamiento) oindirectamente (presión diferencial, área variable, velocidad, fuerza, tensión inducida, torbellino).Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA

Instrumentación2Instrumentos de Presión DiferencialLa medición del caudal con estos instrumentos se basa en la aplicación de la conservación de la energía a un flujo,tomando la diferencia de presión existente entre dos puntos, en donde el flujo posee diferentes velocidades. Este cambiode velocidad se produce por una reducción de área (placa orificio, tobera de flujo, tubo de Venturi, Tubo de Dall, Cuñade flujo) o por una disminución de la velocidad hasta cero (tubo de Pitot, el tubo Annubar).La ecuación que gobierna el uso de estos aparatos será la ecuación de Bernoulli en caso de flujos incompresibles(líquidos) o la primera ley de la termodinámica en flujos compresibles (gases). Debe notarse sin embargo que laecuación de la energía puede escribirse de una forma muy similar a la ecuación de Bernoulli en ciertas condiciones deflujo, por lo tanto la ecuación utilizada en la práctica común proviene de la ecuación de Bernoulli y se le agrega unfactor para corregir la compresibilidad del fluido ( ε ).Medición de flujo por reducción de ÁreaSi aplicamos la ecuación de Bernoulli entre un punto en la tubería (1) y un punto en la contracción (2) tendremos:22p1 V1pV z1 2 2 z 2ρ g 2gρ g 2g 1 2 tubocontracciónEcuación de la conservación de la masa (continuidad)qm1 qm 2 ; ρ 1V1 A1 ρ 2V2 A2Observaciones: Como la diferencia de cotas es pequeña así el instrumento se monte verticalmente Si suponemos inicialmente que el flujo es incompresiblez1 z 2ρ1 ρ 2 ρLa ecuación de Bernouilli queda:22p1 V1p V 2 2ρ2ρ2Reordenando la ecuación convenientemente:2p1 p2 V2 V1 ρ22De la ecuación de continuidad:V1 V2A2A1Donde:π D2 π d 2dπ d2 ;β ;; p1 p2 pA 244β 2D4A1 Luego:2 d2 2 β 2d 2 2 p p A2 p2 2 2 2; V2 1 2 2; V2 1 ;V2 V22 D ρd ρA1 ρ 12 p p2πd2V2 1 β 4 2; V2 ;;q VA VA VV1 12 22ρρ1 β 442()()La ecuación básica para medición de flujo con reducción de área es:qV 1(1 β )4π 2 2 pd4ρSi queremos calcular el flujo másico tendremos que multiplicar la ecuación por la densidad obteniendo:Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA

Instrumentación31qm ρ(1 β )41qm (1 β )4π 2 2 pd 4ρ1(1 β )4π 2 2 pρd4ρ2π 2d 2 pρ4A esta ecuación básica se le deben agregar algunos factores de corrección que van a tomar en cuenta la caída de presiónpor las fuerzas de fricción en el elemento, y la forma del elemento, la temperatura del fluido, así como el efecto de lacompresibilidad del fluido en el caso de gases que pueden tender a fluidos compresibles. Estos factores de corrección sedeterminan experimentalmente y pueden tomar diversas formas según los investigadores que las determinan y lasorganizaciones que s e encargan de certificar y normalizar estos resultados. Entre las organizaciones que se encargan deestas normalizaciones encontramos la ASME, la AFNOR y la ISO, para efectos de este curso nos basaremos en losprocedimientos indicados por la norma ISO-5167, ya que esta organización es la de mayor importancia en cuanto anormalización a nivel mundial.Norma ISO-5167.Esta norma se refiere a la medición de flujo con instrumentos de reducción de área, para tuberías circulares con lasección totalmente llena de fluido.Según esta norma el flujo másico de cualquier fluido se determina mediante la siguiente expresión:Cεqm Donde: (1 β )4π 2d 2 pρ 14C : es el coeficiente de descarga que depende del elemento primario (Venturi, tobera o placa orificio) y de lascondiciones del flujo, que se determina experimentalmente. ε : es el coeficiente de expansión, que toma en cuenta la compresibilidad del fluido.El cálculo del flujo volumétrico se realiza con la expresión:qv qmρDonde:ρ : Es la densidad del fluido en las condiciones en que se realiza la medición.Adicionalmente por lo general se requiere del número de Reynolds, que se obtiene con la expresión:V1 D 4qm Referido al flujo en la tubería.ν1π µ 1DRe( D )Re( d ) Referido al flujo en la contracciónβRe( D ) Debido a que la determinación del flujo mediante la expresión anterior está sujeta a diversas mediciones, tales comotamaño, presión, y la determinación de coeficientes experimentales, esta presenta ciertas incertidumbres, pudiéndosecalcular la incertidumbre global con la expresión siguiente:δ qm qm222 2β 4 δ D 2 δC δε 4 C ε 1 β D 1 β22 δd 1 δ p 1 δρ 1 4 4 ρ1 d 4 p 2Dicha expresión relacional, indica en forma adimensional la estimación del error que se puede producir el al mediciónen las condiciones de realización de la medida o experimento.Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA

Instrumentación4Debido a que en la mayoría de los casos el coeficiente de descarga y el coeficiente de expansión dependen del flujo através del número de Reynolds, se requiere por lo general un proceso iterativo para el cálculo de las incógnitas en cadaproblema. Existen básicamente cuatro problemas tipo a resolver en la medición de flujo con estos instrumentos: El cálculo directo del caudal qm ó qV para un instrumento ya instalado. El cálculo del diámetro de la contracción d, cuando se requiere diseñar un instrumento a ser instalado. El cálculo de la diferencia de presión P para la selección del medidor de presión diferencial a instalar. El cálculo del diámetro de la tubería D cuando se quiere saber en que tubería se puede instalar un instrumentoexistente.En estos cuatro casos se deberá utilizar un procedimiento iterativo para realizar los cálculos. Las normas ISOrecomiendan a este respecto utilizar el procedimiento siguiente:Paso 1: Agrupar en un miembro denominado invariante (Ai en tabla), todos los términos conocidos de la expresióngeneral del flujo.Paso 2: Con el resto de los términos se obtiene una expresión función de los términos variables que se denotara X1.Paso 3: se introduce un valor inicial lógico para la iteración y se calcula una diferencia entre los dos miembros que sedenominará δ1.Paso 4: Con la diferencia calculada se calculará un segundo término variable X2 y el segundo término de diferencia δ2.Paso 5: Seguidamente se calcularan los siguientes términos variables mediante el algoritmo iterativo de rápidaconvergencia siguiente:X n X n 1 δ n 1X n 1 X n 2δ n 1 δ n 2Esto se realizará hasta que la diferencia obtenida sea lo suficientemente pequeña para ser admitida.La siguiente tabla resume para cada uno de los caso de cálculo los términos que deben ser considerados para este cálculoiterativo:Problemaq d D p Valoresµ, ρ, D, d, pµ, ρ, D, q, pµ, ρ, D, d, qµ, ρ, β, q, pconocidosCalcularqm y qvDyddyβ p22Término4µRe(D)ε d 2 pρ 14ε β 2 qm 2 pρ 18 1 β qm A2 1invarianteA A A 1µ 1D 1 βEcuacióndeiteraciónRe( D ) A1CVariableXEnalgoritmoCriteriodeprecisiónn lodeterminael usuarioValor enprimeraiteraciónX 1 Re( D ) CA1A1 A1D 2 pρ 14Cε β21 βX 2 β4(4 A2CεX1C 1 10 nA2 X 2Cε 1 10 nA2C C C 0.606 Placa orificioC 1 otro elementoε 0.97 ó 1ρ1)42 Cπ d X3 p εA3 2π µ 1 1 β4Re( D ) A4C p A1ε 2 A221 β32 2A1X 4 Re( D ) X3ε 2 1 10 nA3ε 1Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULACA42A4 X4C 1 10 nA4C C D Tomas en brida

InstrumentaciónResultado5πµ 1 DX 14qqV mρ1qm X 22 d D 2 1 X2 dβ D p X30.25Para liquido p se obtieneen primera iteraciónD 4qmπ µ 1X 4d βDElementos de medición de flujo por reducción de ÁreaLa Placa OrificioConsiste en una placa metálica delgada que se perfora en el centro y seinstala en la tubería. Se hacen luego dos tomas de presión, una aguasarriba y otra aguas debajo de la placa, captando así la presión diferencialque es proporcional al caudal.La figura lateral muestra un corte esquemático de una placa orificiodonde:1 - Cara aguas arriba del flujo. Debe poseer tratamientosuperficial para que la rugosidad sea muy leve, con el fin de noafectar mucho el flujo por fricción, Ra 10 4 d .2 - Cara aguas abajo del flujoa - Dirección del flujoα - Angulo del chaflán que permite disminuir las perdidas porfricción entre el fluido y la pared de la placa. Su valor debe ser deaproximadamente 45º 15º.e – Espesor de la cara de la placa en contacto con el fluido. Suvalor debe estar comprendido entre 0.005D y 0.02DE – Espesor de la placa. Su valor debe estar entre e y 0.05D.φD – Diámetro de la tuberíaφd – Diámetro del orificio de la placa. Su valor debe ser en todo caso superior a 12.5 mm. La relación dediámetro β d / D debe estar comprendida entre 0.1 β 0.75G – Chaflán de contacto con un radio inferior a 0.0004d.H e I – Chaflanes de salida, no requieren tanta precisión como G.Se conocen tres formas de hacer orificio en la placa, que se pueden apreciar en la siguiente figura:ConcéntricoExcéntricoSegmentalLos orificios excéntricos y segmental permiten medir el flujo de fluidos que contengan una pequeña cantidad de sólidosy gases.La norma ISO-5167 se refiere solo a orificios concéntricos.El pequeño agujero que aparece en la placa se usa para evitar que se acumulenlíquidos o gases en la tubería.Instalación de la Placa en la tuberíaJean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA

Instrumentación6Ordinariamente la placa queda sostenidaen la tubería por dos bridas, cada una delas cuales esta unida a la partecorrespondiente de la tubería. Entre lasplacas y las bridas se usan empacaduraspara sellar los escapes de fluido. Losdiferentes tipos de brida difieren en laforma como la placa queda sostenida.Tomas de PresiónLas tomas de presión se hacen antes(aguas arriba) y después de la placa (aguas abajo). A través de éstas se puede medir la presión diferencial que permiteobtener el flujo. Los lugares donde se realizan las tomas de presiones son muy importantes pues de estos depende engran parte el coeficiente de descarga C. Esto debido principalmente a la distribución de presiones dentro de la tubería, lacual se puede apreciar en la siguiente figura:Presión en toma aguasarribaPresión en toma aguasabajoVena contractazona de toma temperaturaRegión de flujo secundarioTermómetroTomas de presiónDistribución de presiones p- Diferencia depresión. ω- Caída de presiónEn la figura se aprecia que el área de flujo varía en la longitud de la tubería, y con este la presión en la pared donde serealizan las tomas, y la ecuación básica se basa en el área del agujero, de allí la importancia del coeficiente de descarga ysu relación con la posición de las tomas de presión.Existen diversas forma de hacer las tomas de presión, la norma ISO 5167 considera solo tres de ellas a saber:1. Tomas en D y D/2.Las tomas se hacen en la tubería a unas distancias fijas de 1 D antes de la placa orificio y ½ D después de laplaca orificio. Existe sin embargo unatolerancia de 0.9 D a 1.1 D para latoma aguas arriba, de 0.48 D a 0.52D para la toma aguas abajo si β 0.6y de 0.49 D a 0.51 D si β 0.6.Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA

Instrumentación2.7Tomas en las bridas (flange taps).Se usan con más frecuencia porque es una de lasconfiguraciones más simple y no es necesario perforar latubería. La toma de alta presión (H) se localiza 1 pulgada (25.4mm) antes de la placa y de la baja presión (L) 1 pulgada (25.4mm) después de la placa. Con una tolerancia de 0.5 mmcuando β 0.6 y D 150 mm y de 1 mm en otros casos.En los dos casos anteriores el diámetro del agujero de lastomas debe ser inferior a 0.13 D e inferior a 13 mm.3. Tomas en las esquinas de la placa (corner taps).En este caso las tomas de presión se hacen directamente en elborde de la placa perforando la brida. La figura ilustra dos delas forma de realizar las tomas de presión, la primera medianteuna cámara anular alrededor de la placa (1) y la segundamediante agujeros independientes realizados con una pequeñainclinación (2). En el segundo caso el diámetro de los agujerosa debe estar entre 0.005 D y 0.03 D par β 0.65, y entre 0.1D y 0.02 D para β 0.65. En todo caso este diámetro oscilaentre 1 y 10 mm.En cualquiera de las configuraciones antes mencionadas las tomaspueden hacerse con tomas individuales en una misma posición del tuboo mediante múltiples tomas alrededor del tubo, La configuración máscomún para las tomas múltiples es la denominada triple T, que semuestra en la figura.Existen además otras configuraciones de tomas para placas orificio, que a pesar de no ser consideradas por esta norma,suelen ser utilizadas, de estas disposiciones podemos citar:4. Tomas en la vena contracta (vana contracta taps)0.8La toma de alta presión se localiza a 1 diámetro nominal de tubería antes de laplaca y la toma de baja presión se localiza a una distancia después de la placa0.6que dependa de la relación entre el diámetro del orificio y el de la tubería (β d/Dd/D) como se muestra en la figura 6.4.bEsta forma de tomas de presión se usa cuando se desea la máxima presión0.4diferencial para un mismo flujo.5. Tomas en la tubería (pipe taps).La toma de alta presión está localizada a 2 1/2 diámetros nominales antes de laplaca y la toma de baja presión a 8 diámetros nominales después de la placa.Se emplea en la medición de flujos de gases y es la que permite mayorestabilidad en la presión diferencial.0.2Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA0.40.6d2/D0.8

Instrumentación8Forma del borde de la placaEl borde de la placa orificio lleva por lo general una forma especial con la finalidad de llevar al mínimo el contacto entreel fluido y la placa orificio. Esto se hace por lo general haciendo un chaflán a un ángulo de aproximadamente 45º en elborde del orificio de manera que el borde sea lo mas estrecho posible, guardando la resistencia de la placa.El diámetro del orifico debe ser lo más exacto posible, ya que de esta depende la exactitud del instrumento. Se admitegeneralmente una tolerancia del 0.1% del diámetro del orificio.Límites de uso de la norma ISO-5167 para placa orificioLas normas ISO para placa orificio son válidas dentro de los siguientes límites de uso: d 12.5 mm. 50 mm D 1000 mm 0.1 β 0.75 Para tomas en la brida Re(D) 5000 y Re(D) 170β2D. Con D en mm. Para las otras dos tomas Re(D) 5000 para 0.1 β 0.56 y Re(D) 16000β2 para β 0.56. La rugosidad interna de la tubería debe satisfacer las especificaciones de las tablas siguientesMáximo valor de 10 4 Ra/DMínimo valor de 10 4 Ra/D (si aplica)Coeficiente de descarga C de la norma ISO 5167:El coeficiente de descarga se calcula para la norma ISO-5167 mediante la ecuación de Reader-Harris/Gallagher (1998):0,76 10 6 β 3, 5 10 ()C 0,5961 0,0261β 0,261β 0,000521 0,0188 0,0063Aβ Re( D ) ()ReD 4β1,1 0,043 0,080e 10 L1 0,123e 7 L1 (1 0,11A) 0,031 M '2 0.8M '2 β 1,341 β2(8)(Cuando D 71.12 mm se le debe adicionar el siguiente términoD 0,011( 0,75 β ) 2,8 25,4 Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA)0,3

InstrumentaciónDonde:9L1 l1 / D es la relación entre la distancia desde la toma aguas arriba hasta la placa orificio y el diámetro dela tubería.L'2 l2 / D es la relación entre la distancia desde la toma aguas abajo hasta la placa orificio y el diámetro dela tubería.Para tomas en las esquinas:L1 L'2 0Para tomas en D y D/2: L1 1; L '2 0,47Para tomas en las bridas: L1 L' 2 25,4 / D2 L'2M '2 1 β 19000 βA Re( D ) 0,8Factor de expansión εEl factor de expansión se puede calcular con la expresión empírica siguiente: ε 1 0,351 0,256 β 4 0,93β 8 1 Esta ecuación es aplicable siempre y cuando p2 / p1 0,75() p2 p1 1k Las ventajas y desventajas de la placa de orificio son:Ventajas:- Bajo costo.- Fácil de fabricar.- Fácil de instalar.- No requiere de mantenimiento excesivo.Desventajas:- Su exactitud no es muy elevada, del orden de 1 a 21%,.- Sufren permanente desgaste debido a la erosión del fluido.La Tobera de FlujoLa tobera consiste en una entrada de forma cónica y restringida mientrasque la salida es una expansión abrupta. En este caso la toma de alta presiónse ubica en la tubería a 1 diámetro de la entrada aguas arriba y la toma debaja presión se ubica en la tubería al final de la garganta.Este tipo de sensor de flujo permite flujos hasta 60% superiores a los de laplaca orificio, siendo la caída de presión del orden del 30 a 80% de lapresión diferencial medida. Estos instrumentos se utilizan en aplicacionesdonde el fluido trae consigo sólidos en suspensión, aunque si estos sonabrasivos pueden afectar la precisión del instrumento.Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA

das para las toberas deflujo.Tobera ISA-1932La figura lateral muestra la toberaISA- 1932.Para este tipo de toberas las tomasde presión se realizan siempre enlas esquinas, de forma muy similara las placas orificios.El radio de circunferencia R1 esigual a 0.2d 0.02d para β 0,5 y0,2d 0,006d para β 0,5. Elcentro de la circunferencia se ubicaa 0,75d de la línea de eje central ya 0,2d de la cara plana de la tobera.Límites de uso de las normasISO-5167paratoberasISA-1932.Las normas ISO-5167 se puedenutilizar siempre que se cumplan lascondiciones siguientes: 50 mm D 500 mm 0,3 β 0,8 7x104 Re(D) 107 para0,3 β 0,44. 2x104 Re(D) 107 para 0,44 β 0,80.La rugosidad relativa de la tubería aguas arriba debe ser inferior a los valores indicados en la siguiente tabla: 0,35 0,36 0,38 0,40 0,42 0,44 0,46 0,48 0,50 0,60 0,70 ,21,2DCoeficiente de descarga CEl coeficiente de descarga C se obtiene en las toberas mediante la ecuación:C 0,9900 0,2262 β4,1( 0,00175β 0,0033β24 ,15) 10 6 Re( D ) 1,15Factor de expansión εEl factor de expansión se puede calcular con la expresión empírica siguiente: kτ 2 / k 1 β 4 1 τ ( k 1) / k 4 2/k k 1 1 β τ 1 τ Esta ecuación es aplicable siempre y cuando p2 / p1 0,75ε Toberas de radio largoExisten os tipos de toberas de radio largo: Toberas de gran radio 0,25 β 0,80 Toberas de bajo radio 0,20 β 0,50En ambos casos la parte convergente de la tobera consiste en un cuarto de elipse.Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA

Instrumentación11Límites de uso de las normas ISO-5167 para toberas de radio largoLas normas ISO-5167 se pueden utilizar siempre que se cumplan las condiciones siguientes: 50 mm D 630m 0,2 β 0,8 104 Re(D) 107 La rugosidad de la tubería aguas arriba: Ra/D 3,2x10-4.2x104 Re(D) 107 para 0,44 β 0,80Coeficiente de descarga CEl coeficiente de descarga C se obtiene en las toberas mediante la ecuación:C 0,9965 0.00653β10 6Re( D )Factor de expansión εEl factor de expansión se puede calcular con la expresión empírica siguiente: kτ 2 / k 1 β 4 1 τ ( k 1) / k 4 2/k k 1 1 β τ 1 τ Esta ecuación es aplicable siempre y cuando p2 / p1 0,75ε Las ventajas y desventajas que se obtienen al usar una tobera son:Ventajas:- Gran exactitud, del orden 0.9 a 1.5 %.- El mantenimiento que se requiere es mínimo.- Para un mismo diferencial de presión, el flujo que pasa es 1.3 veces mayor que el pasaría por unaplaca de orificio.Desventajas:- Alto costo De 8 a 16 veces mayor que el de, una placa de orificio.- Su instalación es más complicada que la de una placa de orificio.Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA

Instrumentación12Toberas VenturiLa tobera Venturi es una tobera cuya parte convergentees idéntica a las toberas ISA 1932 y donde se le haagregado una parte divergente similar a la de los tubosVenturi, tal como se aprecia en la figura siguiente.El ángulo de la sección divergente debe ser inferior oigual a 30º.Las tomas de presión en estos elementos se realizan enlas esquinas aguas arriba en forma similar a una toberay en la mitad de la sección cilíndrica de la garganta parala toma de baja presión aguas abajo.Límites de uso de las normas ISO-5167 para toberas VenturiLas normas ISO-5167 se pueden utilizar siempre que se cumplan las condiciones siguientes: 65 mm D 500m d 50mm 0,316 β 0,775 1,5x105 Re(D) 2x106La rugosidad relativa de la tubería aguas arriba debe ser inferior a los valores indicados en la siguiente tabla: 0,35 0,36 0,38 0,40 0,42 0,44 0,46 0,48 0,50 0,60 0,70 Coeficiente de descarga CEl coeficiente de descarga C se obtiene en las toberas mediante la ecuación:C 0,9858 0,196 β4,5Factor de expansión εEl factor de expansión se puede calcular con la expresión empírica siguiente: kτ 2 / k 1 β 4 1 τ ( k 1) / k 4 2/k k 1 1 β τ 1 τ Esta ecuación es aplicable siempre y cuando p2 / p1 0,75ε Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA

Instrumentación13El Tubo de VenturiEl tubo de Venturi consiste de un conjunto de bridas ytuberías con un cono de entrada convergente y un conode salida divergente los cuales guían el flujo hacia lacontinuación de la tubería. La garganta es la unión delos dos conos y es la parte más estrecha del tubo.Al comienzo del cono de entrada se conecta la toma dealta presión. Esta toma es promedio ya que se obtienepara varias perforaciones alrededor del tubo, a ésteconjunto de conexiones se le llama anillo piezométrico,equivalente a la configuración triple T mencionada enlas placas orificio. La toma de baja presión se colocaen la garganta del tubo y también se puede hacer enforma piezométrica.El cono de salida se dice que es de recuperación porquerecupera hasta un cierto punto gran porcentaje de lacaída de presión provocada por la restricción.En la siguiente figura se pueden apreciar los elementos de untubo de Ventura.1. Sección de salida cono divergente (7º ϕ 15º)2. Garganta cilíndrica, longitud d 0.03d3. Sección de entrada cono convergente (21º 1º)4. Cilindro de entrada5. Planos de conexión de garganta con conos de entraday salidaEl diámetro de las tomas de presión suele ser entre 4 y 10 mmpara d 33,3 mm y 0,1d a 0,13d para la toma aguas arriba y0,1d a 0,1D para d 33,3mm.La distancia c entre la toma aguas arriba y la entrada del conoes para tubos de fundición:0,5D 0,25D para 100 mm D 150 mm,y 0,5D 0-0,25D para 150 mm D 800 mmPara tubos de fundición maquinada y chapa soldada:0,5D 0,05DPara todo tipo de tubos la distancia entre las tomas de bajapresión y la entrada de la garganta es: 0,5D 0,02DEl tubo de Venturi puede manejar flujos que traen consigogran cantidad de sólidos en suspensión, con la condición de que no sean abrasivos.La construcción de los tubos de Venturi esta normalizada y se presentan varios tipos según su construcción. La formatípica, que toma la norma ISO-5167 es la mostrada en la figura. La construcción de los tubos Venturi puede realizarsede varias formas y materiales. La norma ISO-5167 toma en cuenta tres tipos de construcción: Tubos de fundición en arena. Para diámetros de 100 a 800 mm, y β de 0,3 a 0,75. Tubos de fundición con la tobera convergente maquinada. Para diámetros de 50 a 250 mm y β de 0,4 a 0,75. Tubos de chapa soldada. Para diámetros de 200 a 1200 mm y β de 0,4 a 0,7.Otros tipos de construcción se presentan en la siguiente figura.Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA

Instrumentación14Límites de uso de las normas ISO-5167 para tubos VenturiLas normas ISO-5167 se pueden utilizar siempre que se cumplan las condiciones siguientes:Tubos de fundición: 100 mm D 800m 0,3 β 0,75 2x105 Re(D) 2x106 En estas condiciones el coeficiente de descarga C 0,984Tubos de fundición maquinada: 50 mm D 250m 0,4 β 0,75 2x105 Re(D) 1x106 En estas condiciones el coeficiente de descarga C 0,995Tubos de lamina soldada: 200 mm D 1200m 0,4 β 0,7 2x105 Re(D) 2x106 En estas condiciones el coeficiente de descarga C 0,985Factor de expansión εEl factor de expansión se puede calcular con la expresión empírica siguiente:Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA

Instrumentación15 kτ 2 / k 1 β 4 1 τ ( k 1) / k 4 2/k k 1 1 β τ 1 τ Esta ecuación es aplicable siempre y cuando p2 / p1 0,75ε Ventajas y desventajas del tubo de VenturiVentajas:- Alta exactitud, del orden de 0.75 %- El mantenimiento que requiere es mínimo.- La caída de presión es pequeña, permitiendo la medición che flujos 60 % mayores que los dela placa de orificio con la misma restricción.- Se puede usar en la medición de grandes flujos.Desventajas:- Alto costo. El costo de fabricación de un tubo de Venturi es alrededor de 20 veces de unaplaca de orificio que se use para medir el mismo flujo.- Más difícil de instalar.Tubo de DallEs un tubo de Venturi especial. La caída de presión de este elemento esmenor que con cualquier otro elemento, pero es mayor que la generada por untubo de Venturi.En el cono de convergencia, la entrada es un cono clásico, pero la parteinclinada es más corta. E1 cono de divergencia es más corto que la salida deun tubo de Venturi normal.Debido a la forma del tubo, el flujo se adhiere a sus paredes en toda suextensión, evitando así los remolinos. De esta forma se elimina casi porcompleto la turbulencia y siendo el cono de salida más corto se recobra rápidamente y casi por completo la caída depresión.El tubo de Dall queda instalado en el interior de la tubería. Como éste no tiene que soportar la presión de la línea, susparedes no necesitan ser muy gruesas y su costo, por consiguiente, es menor que el de un tubo de Venturi normal.No hay datos de normalización ISO-5167 para este elemento.Ventajas y desventajas del tubo de DallVentajas:- El mantenimiento que se requiere es mínimo.- La caída de presión es pequeña.Desventajas:- Alto costo.- Difícil eje instalar.La Cuña de FlujoLa cuña es una restricción al flujo en forma de V que se coloca dentro de la tubería. Esta restricción produce una presióndiferencial la cual permite medir el flujo en un amplio rango de números de Reynolds.Las tomas de presión son equidistantes viene suministradas por el fabricante junto con el elemento queviene instalado dentro de un tubo corto.No hay datos de normalización ISO-5167 para este elemento.Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA

Instrumentación16Ventajas y desventajas de la cuña de flujoVentajas-Puede ofrecer mejor exactitud que los otros elementos de presión diferencial, del orden de 0.5 %a f 0.75%- Puede medir flujos con números de Reynolds más bajos que lo que lo pueden hacer con otroselementos.- Puede medir flujos viscosos o flujos con viscosidad variable.- La vida de la cuña es larga aún con fluidos corrosivos.- Puede medir flujos de fluidos corrosivos, abrasivos, y con sólidos en suspensión.- El costo de mantenimiento es bajo.Desventajas- Su costo inicial es alto.- Su instalación es algo difícil.Jean-François DULHOSTE – Escuela de Ingeniería Mecánica - ULA

Instrumentación17Instalación de elementos de medición de flujo por reducción de ÁreaPresiones Diferenciales RecomendadasEn la selección de la presión diferencial que el elemento de restricción producirá para flujo máximo se presentandos factores importantes a considerara) La presión en la líneab) La caída de presión a través del elemento.Los compromisos entre los factores expuestos se reflejan en la tabla siguiente que relaciona la presión diferencialmáxima que el elemento puede admitir con la presión estática en la línea.Presión diferencial máximammc. de 17780203202286025400Pulgadasc. de 0500.00600.00700.00800.00900.001000.00Presión estática mínima recomendadamm c. de a y kg/cm 2Pulgadas c. de a. y psig0 mm c. de a.127 mm c. de a.178 mm c. de a.254 mm c. de a.508 mm c. de a.508 mm c. de a.889 mm c. de a.0,14 kg/cm 20,14 kg/cm 20,7 kg/cm 20,7 kg/cm 20,7 kg/cm 21,4 kg/cm 21,7 kg/cm 22,5 kg/cm 23,2 kg/cm 24,2 kg/cm 24,2 kg/cm 24,9 kg/cm 27 kg/cm 27 kg/cm 27 kg/cm 29,8 kg

Medición de Flujo Introducción La medición de flujo en los procesos industriales se hace necesaria por dos razones principales: 1.- Para determinar las proporciones en masa o en volumen de los fluidos introducidas en un proceso. 2.- Para determinar la cantidad de fluido consumido por el proceso con el fin de computar costos.