Transcription

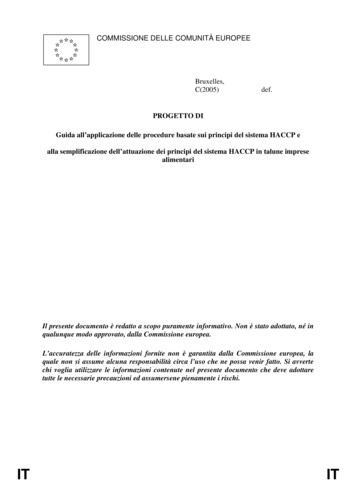

IntroduzionePrincipi del Sistema HACCPSviluppo del Piano HACCP

HACCP deriva dalle parole anglosassoniHAZARD ANALYSIS CRITICAL CONTROL POINTS: Hazard Analysis ANALISI dei PERICOLI: Critical Control Points PUNTI di CONTROLLO CRITICI

Si riferisce ad una METODOLOGIA che consente diindividuare i PERICOLI GRAVI per la SALUTE delCONSUMATORE collegati al consumo di un determinatoalimento.IMPORTANTI,Fa riferimento ai PUNTIESSENZIALI o DECISIVI del processo dove possonoessere TENUTI SOTTO CONTROLLO o PREVENUTItali PERICOLI.

Per tantooppuremetodo per INDIVIDUARE e GESTIRE in manieradecisiva soltanto i PUNTI che sono EFFICACI nelTENERE SOTTO CONTROLLO o PREVENIRE iPERICOLI GRAVI per la SALUTE del CONSUMATORE(di tipo biologico, chimico o fisico).

APPROCCIO TRADIZIONALE per garantire lasicurezza degli alimenti e, quindi, del consumatore,consiste prevalentemente nell’analisi del prodottofinito. METODOLOGIA HACCP costituisce un approccio ditipo preventivo, sistematico e documentato con loscopo di garantire la salubrità degli alimenti.

STAB. CONFEZIONAMENTO ZUCCHEROSACCHI DI ZUCCHEROPRODOTTO FINITO: SACCHETTI DI ZUCCHERO

Con il METODO TRADIZIONALE Si analizza il prodotto finito Si prende un campione rappresentativo dellapartita o loto 2/100, 20/100 o 50/100 più numeroso è ilcampione da sottoporre ad analisi, più affidabilesarà il risultato ottenuto L’analisi di 50 confezioni di prodotto finito su 100rivelano 3 sacchetti di zucchero contengono deibulloni provenienti dall’impianto L’informazione che fornisce questo risultato è chenel resto del loto troveremo altre 3 confezioni condei bulloni.

Con la METODOLOGIA HACCP Determina il pericolo Lo previene installando un setaccio all’inizio delprocesso di confezionamento Effettua dei controlli visuali del setaccioperiodicamente (giornalieri, ogni due giorni, ecc.)per eliminare i possibili bulloni e li documenta.

1) È una tecnica di tipo DISTRUTTIVO, cioè i campionialimentari usati per eseguire gli esami, poi non saranno nécommercializzati né consumati.2) L’ESITO FAVOREVOLE delle analisi di un campionerappresentativo di una partita, non ci garantiscecomunque al cento per cento l’idoneità di essa, perché peravere la completa certezza bisognerebbe analizzare tuttii prodotti.3) Quando gli accertamenti rilevano la NON CONFORMITÀdel lotto, ormai è troppo tardi perché applichino dellesoluzioni.

1) Garantire alla clientela un PRODOTTO SICURO dal puntodi vista igienico-sanitario.2) Migliorare l’utilizzo delle RISORSE e risposte piùtempestive ai PROBLEMI.3) AGEVOLARE le ISPEZIONI svolte dalle autoritàsanitarie.4) Aggiungere QUALITÀ ai prodotti e al servizio.5) Promuovere il COMMERCIO INTERNAZIONALEincrementando la fiducia nella sicurezza dell’alimento.6) Essere al passo con gli SVILUPPI del MERCATO.7) DIFFERENZIARSI sul mercato come azienda che lavoranel rispetto della corretta prassi igienica.

1) EDUCAZIONE e FORMAZIONE degli operatori e manipolatoridel settore alimentare, requisito indispensabile per fare chel’applicazione di un piano HACCP sia efficace.2) ACCETTAZIONE di questo CONCETTO sia da parte deglioperatori del settore alimentare che dagli ispettori e dalpubblico.3) DIVERGENZE fra gli esperti sulla definizione dei CCP e sul loroMONITORAGGIO.4) L’adozione della metodologia HACCP nell’industria alimentarepotrebbe far pensare erroneamente al CONSUMATORE che ilprodotto comperato è sicuro al 100%, inducendolo aTRASCURARE le abituali PRECAUZIONI che devono esserepresse fra l’ACQUISTO e il CONSUMO.

Come si usa dire “ È MEGLIO PREVENIRE CHE CURARE ”.Questa è la FILOSOFIA del SISTEMA HACCP: controllarea priori tramite metodi fisici, chimici e visuali, ed eliminarele analisi finali, oppure eseguirle però molto saltuariamente esempre come mezzo di verifica del buon funzionamento delnostro piano HACCP, mai quale strumento per emettere ungiudizio sulla accettabilità o meno degli alimenti !.I PRINCIPALI BENEFICIARI della sua applicazione RI e a tutti noi piace ricevere un buonservizio e prodotti di qualità quando andiamo, ad esempio, acena fuori o a fare la spesa.

Il concetto del HACCP nacque nel 1959, come mezzo digaranzia igienica durante la produzione degli alimentidestinati agli astronauti .Tale strumento, sviluppato inizialmentedalla Pillsbury Company in collaborazionecon la NASA (National Aeronautic &Space Administration), si è gradualmentediffuso nell’industria alimentare italiana sullabase di lavori bibliografici internazionali.Più recentemente è divenuto oggetto diDirettive europee e dei relativi recepimentia livello nazionale.

SISTEMA HACCP-Metodo di analisi-Serve ad identificare i pericoliper la salute del consumatore-Serve ad individuare le piùopportune attività di controlloo prevenzione.SISTEMA di AUTOCONTROLLO-Sistema di attuazione delleattività di prevenzione che sonostate individuate con il sistemaHaccp e delle prescrizioniigieniche previste dalla legge.Quindi:con l’AUTOCONTROLLO si passa dall’analisi all’INTERVENTO.L’AUTOCONTROLLO contiene l’HACCP.L’HACCP serve per RAGIONARE.L’AUTOCONTROLLO serve per agire secondo le prescrizioni stabilite.

(volontario)(obbligatorio)- è un DOCUMENTO consultivo,orientativo, metodologico,didattico.- è un DOCUMENTO prescrittivo- è generale o generico, siriferisce ad una tipologia diprocesso-prodotto.- è specifico, si riferisce alsistema processo-prodotto diuna specifica azienda.- è redatto dalle organizzazionidegli operatori del settore evalidato dal Ministero dellaSanità.- è redatto dalle aziende,approvato e sottoscritto dalvertice aziendale, approvatodall’organo ispettivocompetente per territorio.

HACCP è un importante STRUMENTOPROTEZIONE degli ALIMENTI.perlaIl concetto può essere APPLICATO sia dalle PICCOLEATTIVITÀ INDIPENDENTI che dalle COMPAGNIEREGIONALI o NAZIONALI.Può essere INTEGRATO nelle RICETTE ePROCEDUREOPERATIVESTANDARDdistabilimento di qualsiasi dimensione.nelleuno

In altri paesi, come gli USA, è uno strumento ormai collaudato daanni, e sebbene in Italia e in altri paesi comunitari sia ancora“giovane”, non è per niente sconosciuto.Esempi di gran successo nell’implementazione del HACCP possonoessere trovati in tutta l’industria alimentare.Durante vari anni la FDA, assieme a degli organi statali e locali, halavorato in due progetti pilota volontari. Questi progetticoinvolgevano a più di 20 stabilimenti del settore alimentare edimostrarono che l’HACCP è un’opzione fattibile e concreta perpotenziare la sicurezza alimentare.La metodologia HACCP hanno raggiunto una maturitàtale che ormai può essere utilizzati per tutti glialimenti e in una realtà molto ampia.

Importante: non solo per il semplice fatto di conoscere il senso diogni singola parola. per essere anche in grado di utilizzarli correttamente,e nel giusto contesto.

PuntoProceduraOperazioneFaseControllareAzione di controlloo misura preventiva

Un PUNTO, PROCEDURA, OPERAZIONE oSTADIO del processo alimentare, incluse le materie prime, apartire dalle produzioni primarie fino al consumo finale.Punto fisico ben delimitato. Es: parte diun impianto o una zona dello stabilimento,ecc.Modalità di svolgimento di una operazioneo di una serie coordinata di operazioni. Es:sanificazione degli impianti, pulizia deilocali, sostituzione di guarnizioni,disposizioni di igiene del personale, ecc.

Può trattarsi della pesatura di un ingrediente,dell’inoculo di un fermento, ecc.Fase del processo. Es: pasteurizzazione,confezionamento, ricevimento, ecc.È importante evitare di considerare come “tappa” ciò che normalmenteè definito “fase di processo”. Il termine “tappa” può essere attribuito asemplici punti di processo come a vere e proprie fasi, vale a dire, puòessere applicato a tutto ciò che costituisce momenti successivi di unalavorazione.

Un agente (o condizione) biologico, chimico ofisico in grado di provocare un danno.Stima della probabilità di comparsa di unpericolo.L’importanza di un pericolo.Questo signore esce dacasa sua a fare la solitapasseggiata giornaliera:pericolo: che gli cadaaddosso un vaso di fiori.Rischio: minimo, perché laprobabilità è piccola.Gravità: elevata, perché seaccade i danni provocatisaranno importanti.

Quale sinonimo di TENERE SOTTO CONTROLLO,GESTIRE o DOMARE.Controllare: significaCONDURRE ogni AZIONE necessaria (azione dicontrollo o misura preventiva) ad assicurare emantenere la conformità alle specifiche stabilite,oppure,GESTIRE un’ATTIVITÀ in modo di determinare laSITUAZIONE in cui siano applicate corretteprocedure e siano rispettati limiti critici e livelli diattenzione.AZIONE ed ATTIVITÀ intrapresa per ELIMINAREi pericoli o RIDURRE il loro impatto od evenienza a livelli accettabili.

Una TAPPA nel quale può essere applicata una misura dicontrollo per prevenire, eliminare o ridurre a livelliaccettabili un pericolo per la sicurezza dell’alimento.Un VALORE che separa l’accettabilità dall’inaccettabilità.VALORE utilizzato per assicurare che i limiti critici sianorispettati. Sono più severi.LIMITE CRITICOLIVELLO DI ATTENZIONEVALORE NORMALE

MISURAZIONE od OSSERVAZIONE MISURAZIONE od OSSERVAZIONEdi parametri mentre il PROCESSO è di parametri sull’andamento delIN MOTO.PROCESSO IN RITARDO, rispettoai tempi del processo.Danno INFORMAZIONIsull’andamento del processo inTEMPO UTILE per l’attuazione diINTERVENTI CORRETTIVI,prevenendo così difetti nel prodottofinito.NON consentono alcunINTERVENTO CORRETTIVO.Utile per VERIFICARE l’EFFICACIAdel PIANO HACCP.

AZIONE intrapresa per ELIMINARE le CAUSE della NONCONFORMITÀ, difetti o altre situazioni non desiderate, alfine di prevenirne il ripetersi.Sono le azioni da attivare quando i risultati del monitoraggioevidenziano una deviazione del CCP dai livelli di sicurezza olimiti critici specificati, oppure un pericolo d'uscita.Da NON CONFONDERE conche risolve momentaneamente la non conformità.

Questo signore è una buona forchetta. Gli piace tanto mangiare,però adesso, ogni volta che si veste la giacca, perde un bottone.o problema, è la perdita del bottone.ricucire il bottone. Risolve ilproblema momentaneamente.fare una dieta dimagrante.Elimina le cause delproblema.

ienda. Ad esempio, i documenti di registrazione usatinei CCP.DOCUMENTO scritto che è basato SULLE ATTIVITÀprincipali dell’HACCP e che delinea le PROCEDURE daseguire per assicurare il controllo di uno specifico processoo procedura.

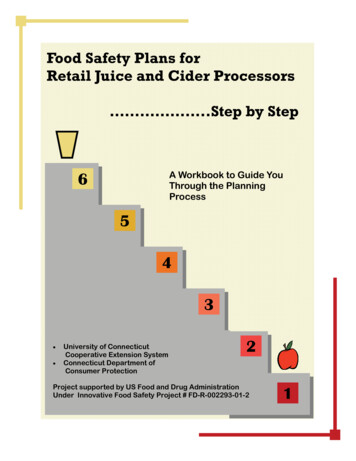

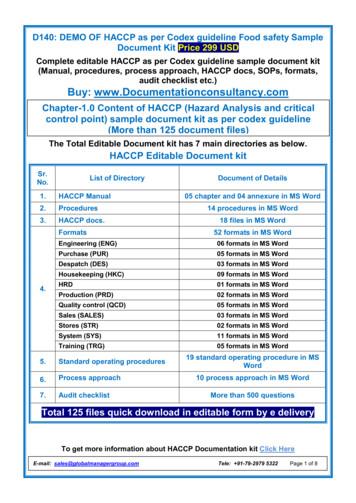

Questi 7 principi costituiscono un MODELLOLOGICO per la costruzione del piano HACCP:diPROCEDIMENTO1- Identificazione dei pericoli ad ogni tappa, analisi dei rischi edeterminazione delle azioni di controllo.2- Identificazione dei CCP (punti di controllo critici).3- Determinazione dei limiti critici per ogni CCP.4- Determinazione di un sistema di monitoraggio per ogni CCP.5- Definizione delle azioni correttive.6- Determinazione delle procedure di verifica.7- Determinazione della documentazione e dei dati da conservare.

Però prima di imbarcarsi nella costruzionedel piano HACCP vero e proprio, è essenzialeprocedere alle seguenti attività:

Sarà costituito da tutte le persone responsabiliper il prodotto nello stabilimento.Deve possedere le cognizioni e la competenzatecnica necessarie sul prodotto, produzione(fabbricazione, magazzinaggio, distribuzione),consumo e potenziali pericoli che esso comporta:uno specialista del controllo di qualità, competente avalutare i pericoli inerenti a prodotti;uno specialista della produzione, responsabile delprocedimento tecnico di fabbricazione del prodotto;un tecnico esperto nel funzionamento e nell’igiene degliimpianti e dei materiali usati per la produzione del prodotto;qualsiasi altra persona specializzata in microbiologia,igiene e tecnologia alimentare.La sua composizione varierà a seconda deglialimenti e dell’attività pressa in considerazione.Per le strutture di piccole, una persona potràassumere più di un ruolo sempre che il gruppodisponga di tutte le informazioni necesarie.Quando opportuno, e se una simile periziamanca all’interno dello stabilimento, dovrebberoessere ottenuti pareri di esperti esterni.

Deve essere predisposta un descrizione completadel prodotto sotto i seguenti aspetti:Composizione (materie prime, ingredienti, additivi, ecc.).Struttura e caratteristiche fisico-chimiche(solido, liquido, gel, emulsione, aw, pH, ecc.).Trattamenti subiti (cottura, congelamento, essiccazione,salatura, affumicatura, ecc. con relative modalità).Condizionamento ed imballaggio (ermetico, sottovuoto, sotto atmosfera modificata).Modalità d’immagazzinamento e di distribuzione.Periodo di conservazione durante il quale ilprodotto mantiene le proprie qualità (data discadenza per il consumo, data consigliata per la vendita).Istruzioni per tualmente applicabili (basati sulla bibliografia,leggi specifiche, circolari regionali, ecc.).

LATTE FRESCO PASTEURIZZATOProdotto liquido composto da latte crudo e panna, che hasubito un trattamento termico di 75 C per 15 secondi erisponde ai seguenti requisiti:fisico-chimicigrasso latte intero 3,5%latte parzialmente scremato 1,5-1,8%Proteine 28g/lPeso specifico 1028g/l a 20 CPunto di congelamento -0,520 CFosfatasi alcalina negativaPerossidasi positivaSostanze farmacologicamente attive inferiori ouguali ai L.M.R. del regolamento CEE 2377/90pH 6,5-7SH 5,8-6,2aw 0,98-0,99microbiologiciGermi patogeni assenza in 25gColiformi (per ml) n 5 c 1 m 0 M 5Tenore in germi (per ml) n 5 c 1 m 10.000 M 100.000Confezionato in contenitori tetra-break da 1l, da consumareprima o entro la data riportata sulla confezione e distribuitonel giorno di produzione, oppure refrigerato a 4 C edistribuito dopo 24 ore.

Definire l’impiego normale del prodotto e lecategorie bersaglio dei consumatori a cui esso èdestinato. Se necessario, si prenderanno inconsiderazione le possibilità di utilizzo da parte dideterminate categorie di consumatori, qualicollettività, viaggiatori, persone sensibili, ecc.LATTE FRESCO PASTEURIZZATODestinazione d’uso: persone compresse in tutte le fascie dietà, in particolare viene venduto anche a ospedali e case diricovero per anziani.

È lo strumento di descrizione del processo cheidentifica la sequenza temporale di tutte io,distribuzioneecommercializzazione), compressi i periodi d’attesatra una fase e l’altra.Prima: si fa una bozzaSuccessivamente: si procede alla conferma inloco durante le ore di produzione, col gruppoHACCP e i lavoratori.Datarlo: perché in futuro potrebbe soffriredelle modifiche o revisioni.Ilformatodeldiscrezionale; nonpresentazione.diagrammadiflussoci sono regole perèla

La simbologia consigliata, perché completa estandard, è quella della Norma UNI ISO 9004-4Per indicare loSTADIO INIZIALE e FINALEPer indicare laDESCRIZIONE delle ATTIVITÀPer iPUNTI DECISIONALIPer indicare laDIREZIONE di FLUSSOAlla quale si possono aggiungere:semilavoratosottoprodotto oscarto di lavorazione

DIAGRAMMA di FLUSSOFORMAGGIO MOLLELavaggioimpiantoRicevimento latteIspezione eSelezioneNORifiuto o altredestinazioniSIStoccaggio latte refrigeratoPateurizzazioneTrasferimento alla vasca aSanificazionecellaMaturazioneSanificazionelocale conf.Confezionamento

DIAGRAMMA di FLUSSOPASTA ALL’UOVORicevimento materia prima(farina, uova)RifiutoNOIspezioneSIImpastatura(unione e ione(disidratazione)Stoccaggio eDistribuzioneSe la pasta è ripiena, cisaranno delle preparazione,ecc. oppure, ricevimentoripieno pronto, ispezione )

DIAGRAMMA di FLUSSOPIZZA SURGELATA(produzione automatizzata)RicevimentoPassata di PomodoroIspezioneRicevimentoBase PizzaIspezioneNOSIRifiutoRicevimento Guarnizione(funghi misti e carciofisotto olio, prosciutto cottoa dadi)SINORifiutoIspezioneNODispensatore salsaRifiutoDispensatore mballaggioStoccaggioNORifiuto o altreDestinazioni

DIAGRAMMA di FLUSSOPOLLO nel banco di un SUPERMERCATO(sezionato e presentato in contenitori impacchettati conpellicola trasparente aderente)Ricevimento carcasse dipollo pulite ed ento aNORifiuto

Inoltre, il diagramma di flusso dovrà esserecorredato di altre informazioni, quali:Un PIANO del LOCALE di LAVORO e dei relativiANNESSI (planimetria dei locali, oppure unoschema),conlaDISPOSIZIONEeCARATTERISTICHE degli IMPIANTI, separazione diSETTORI PULITI e SPORCHI.PERCORSO di PRODUZIONE (successione di tutte leoperazioni)CIRCOLAZIONE del PERSONALE (per evitarepercorsi che potrebbero contaminare gli NEeCondizioni di MAGAZZINAGGIO e DISRIBUZIONEdei prodottiDESCRIZIONEpiùDETTAGLIATAOPERAZIONI, con parametri tecnicitemperatura, tempi CEVIMENTOSPEDIZIONEdelle(tempo,Nelle piccole realtà, nonsono necessarie delleinformazioni cosìspecifiche, basta indicarel’ubicazione delleattrezzature, impianti.

Utilizzando come guida il diagramma di fabbricazioneverificato si provvederà a:IDENTIFICARE ed ELENCARE tutti i potenzialiPERICOLI (biologici, chimici, fisici) per ognitappa.MISURARE ogni pericolo in termini di GRAVITÀe UREPREVENTIVEapplicabili a ciascun tipo di pericolo.

I PERICOLI che compromettono la salutedell’uomo possono essere di naturaBIOLOGICA, CHIMICA o FISICA:Agenti BIOLOGICIBatteri, Muffe, LievitiVirus, ParassitiAcari ed altriAgenti CHIMICIAdditiviCoadiuvanti tecnologiciContaminanti ambientaliDetergenti e DisinfettantiMetalli pesantiRadioisotopiResidui di farmaciTossine naturaliTossine di neoformazioneAgenti FISICIParticelle, Oggetti,Frammenti di legno, vetro,metallo, plastica, sassied altriORIGINEMaterie primeMacchine ed impiantiStrutture edilizieServizi ausiliariAmbiente esternoInsetti ed altri an.infestantiPersonaleORIGINEMaterie primeMacchine ed impiantiStrutture edilizieServizi ausiliariAmbiente esternoPersonaleORIGINEMaterie primeMacchine ed impiantiStrutture ediliziePersonale

Secondo la classificazione della FDA (Food &Drug Administration) americana gli agenti biologicisono quelli che arrecano più danni alla saluteumana.Inognimodo,NONbisognaSOTTOVALUTARE né gli AGENTI CHIMICI né iFISICI.L’importanza di questi, però, sarà diversaaseconda della realtà con la quale ci troviamo difronte. Non sono paragonabili il rischio e larelativa gravità, ad esempio, della presenza diantibiotici sopra i limiti di legge in un silo colmodi latte destinato alla PASTEURIZZAZIONE, coni danni che produrrebbe l’esistenza di residui diun prodotto detergente o disinfettante sullesuperfici della cucina di un RISTORANTE perchél’addetto alla pulizia non le ha risciacquate bene oha dimenticato di farlo.Nel primo caso, è considerato come un VERO ePROPRIO PERICOLO, con le corrispondenti misurepreventive, monitoraggio, ecc. Nel secondoesempio, invece, ci affideremo alle BUONENORME D’IGIENE e SANIFICAZIONE.

I PERICOLI si materializzano in modi diversi eper FIGURARE in questo ELENCO, devono esseredi proporzioni tali da renderne indispensabile, ne o quanto meno la riduzione ad unlivello tollerabile.Può trattarsi di una:CONTAMINAZIONE (o RICONTAMINAZIONE)ad un livello inammissibile, di tipo biologico,chimico o fisico, delle materie prime, deiprodotti intermedi o dei prodotti finiti;SOPRAVVIVENZA o MOLTIPLICAZIONE inproporzioni inammissibili di GERMI PATOGENI eCOMPARSA, in proporzioni inammissibili, diCORPI CHIMICI nei prodotti intermedi, neiprodotti finiti, nella catena di produzione onell’ambiente circostante;PRODUZIONE e PERSISTENZA, a livelliinaccettabili, di TOSSINE o di ALTRESOSTANZEindesiderateprovenientidalmetabolismo microbico.

Per quanto riguarda l’ANALISI dei RISCHI edella relativa GRAVITÀ, la metodologia HACCPprecisa nel suo primo principio che bisognaeffettuare tale studio. Le leggi italiane, invece,sono meno chiare al rispetto.D.Lvo 26.5.97 n 155 Igiene dei prodottialimentari (Art.3):“parla di analisi dei potenziali pericoli per glialimenti, dei CCP e delle decisioni da adottare inquesti punti”.D.P.R. 14.1.97 n 54 Latte e prodotti derivati(Art.13):“stabilisce l’obbligatorietà di predisporre unsistemadiautocontrollobasatosullaidentificazione dei CCP, E) Principi degli autocontrolli sanitariper i prodotti della ndividuazione dei pericoli e dei RELATIVIRISCHI ”

Il rischio e la gravità possono essere misuratitramite una GERARCHIA NUMERICARISCHIO (R)Massima frequenza 5Media3-4Minima1-2GRAVITÀ (G)LetaleGraveMinimoIndice diPericolosità (RxG)53-41-2Valore max 25Valore min 1Esempio: PRODUZIONE GELATOClasse di pericoloCont. FISICACont. CHIMICACont. BIOLOGICAPericoloBottoneTerra della fruttaResidui detergentiResidui fitofarmaciListeriaSalmonella 3

Oppure, la valutazione dei rischi può essere effettuatamediante la GERARCHIA NUMERICA di Pareto.Esempio: PRODUZIONE DI GRANA PADANOACCETTAZIONEBIOLOGICO PATOGENIS,aureusStreptococchi sppE.coliCorynebacterium sppB.cereusCl.perfringensCl.botulinumSalmonella sppCampylobacter sppListeria sppYersinia sppAltri (Brucella spp,Mycobacterium spp,Coxiella, Leptospira) iti ALTRIArtropodiAltri animali (roditori)CHIMICOFarmaciFitofarmaciAltre sostanze (metallipesanti, tossine)DisinfettantiFISICOPeli, paglia, polveri,ecc.Particelle da impiantoTOTALE 20044411442220010031501022LEGENDA: Probabilità del verificarsi dei pericoli molto bassa bassa media alta molto alta

N pariListeriaIl rischio o probabilità di comparsa di un pericolodipende da vari fattori, quali:Tipo di microrganismo stioneMicrorganismo si moltiplichi a livelli capaci dideterminare un’infezione o produzione di tossinaDestinazione d’uso del prodotto (fascia dipopolazione alla qual è destinata), cioè che lapersona sia sensibile ai livelli ingeritiIncidenza di ListeriosiPopolazioneAnziani oltre 70 anniDonne gravideMicrorganismoSalmonella spp.AlimentoPollame crudoGelatoN casi su 100.0000,82,112,4Rischio1:31:2000Valutazione Rischio Stimato di Morte(periodo di 50 anni della vita di una persona)Botulismo1:2.000.000Catastrofe naturale1:500.000Incidente aereo1:20.000Omicidio1:3.000

Un altro fatto rilevante è che i rischi e le he analoghe, che fabbricano lostesso prodotto o forniscono servizi simili,potrebbero non essere uguali.Esempio:PERICOLI FISICI in DUE STABILIMENTIproduttori di ofinitoConfezionamentoProdottofinitoStab.BNello stabilimento B il rischio di trovare nelprodotto finito un oggetto metallico o un cerottoè molto più elevato che nello stabilimento A doveutilizzano cerotti colorati, facilmente distinguibili,e rilevatori di metalli prima del confezionamento.

Per poter definire le AZIONI Di CONTROLLO oMISURE PREVENTIVE (azioni volte ad eliminareo ridurre i pericoli) è indispensabile essere ingrado di differenziare nettamente i pericoli e lecause.FASEPERICOLOCAUSAM.PREVENTIVAStoccaggio Moltiplicazione Rottura o guasto Pianificazionerefrigerato microbicaimpianto dimanutenzionerefrigerazionePer la PREVENZIONE dei PERICOLI BIOLOGICIle azioni di controllo consisteranno, IN SINTESI,in tre attività:IGIENECALOREFREDDOPer evitare la contaminazionePer eliminare i microrganismiPer limitare il loro sviluppoPuò essere utilizzata 1 MISURA:Pasteurizzazione efficace nei confronti delle formevegetativeSterilizzazione efficace nei confronti sia delle formevegetative che delle sporeOppure, PIÙ di 1 MISURA:Cl.botulinum (verdura cotta) trattamento termico moderato acidificazione pH 4,5Cl.botulinum (mascarpone pH 6) trattamento termicomoderato refrigerazione (evita la germinazione delle spore)

qualsiasi tappa, ove sia possibile medianteun’azione di controllo adeguata eliminare o ridurread un livello accettabile un pericolo per lasicurezza alimentare.I CCP sono presi in considerazione sotto un’ottica diversa:Secondo l’approccioSecondo la METODOLOGIATRADIZIONALEHACCPDi tipo ISPETTIVODi tipo PREVENTIVOSono dei punti a rischioPUNTI DEBOLI del processo incui si manifesta o si rendeevidente un pericolo.Esempio:Punto di un processo dove seimanifesta lo sporco è dove ilcibo si contamina possoeseguiredeicontrollimicrobiologiciSono dei punti di controllo oprevenzionePUNTI FORTI del processo in cuisi può mettere in atto un’azioneper eliminare o ridurre laprobabilità di comparsa di unpericolo.Esempio:Punto di un processo dove simanifesta lo sporco è un puntoforte perché posso lavarlo primache avvenga la contaminazionedell’alimento

Da non confondere con PUNTO DI CONTROLLO qualsiasi punto in uno specifico processo la cuiperdita di controllo NON porta ad un accettabilerischio per la salute.(Invece, la perdita di controllo in un CCP,comporta un rischio per la salute).ALIMENTOPTO.di CONTROLLOQualità sensorialeAssenza di difettiSapiditàAciditàDolcezzaecc.PTO.di CONTROLLOCRITICOQualità igienicaAssenza patogeniAssenza contaminazionefisica e chimica

METODOLOGIA PER L’IDENTIFICAZIONE DEI CCPL’identificazione di un CCP richiede un procedimento logico.Questo modo di procedere può essere agevolato ricorrendoad un “ALBERO DECISIONALE”.Per ogni pericolo individuato in ciascuna tappa del processoRISPONDERE in sequenza ALLE DOMANDE seguenti:Modifica la tappa, il processoo il prodottoEsistono azioni dicontrollo per ilpericolo individuato?SINOPer la sicurezza del prodotto,è necessario porre sottocontrollo questa tappa delprocesso?NOSITale tappa delprocesso è stataappositamenteprevista per eliminareil pericolo o ridurnela possibilità dicomparsa ad un livelloaccettabile?STOP*NOSILa tappa delprocessoÈ UNPUNTO DICONTROLLOCRITICO(C.C.P.)Potrebbe una contaminazionerelativa al pericolo individuato,manifestarsi a livelli superioria quelli accettabili oaumentare fino a livelliinaccettabiliLa tappadelprocessoNOè unSINOUna successiva tappa delprocesso riuscirà ad eliminareil pericolo considerato oridurne la probabilità dicomparsa ad un livelloaccettabile?* Proseguire con il prossimo pericolo individuato nel processo in esame.NONCCPSI

frigeratoPastorizzazionePERICOLOBIOLOGICO Insufficiente abbattimentomicrobico per ridotta efficacidell’impianto Contaminazione crociatatra latte crudo in entratae pastorizzato in uscita Contaminazione microbicadell’impiantoAZIONI di CONTROLLO CHIMICO Residui caggiorefrigeratoDistribuzioneLavaggio Controllo tempo/T (rispetto di tempo/T disosta e portata)Efficienza della valvoladi ricircoloMantenimento deldifferenziale di pressione tralatte crudo e pastorizzatoTaratura strumenti dicontrollo dell’impiantoRispetto procedure dilavaggio impiantoRispetto tempi di risciacquoimpiantoModifica la tappaEsistono azioni dicontrolloper il pericoloindividuato?Per la sicurezza delprodotto, è necessario porresotto controllo questa tappa?Tale tappa è stataappositamenteprevista pereliminare ilpericolo o ridurrela possibilità dicomparsa ad unlivello accettabile?Potrebbe unacontaminazione relativa alpericolo individuato,manifestarsi a livellisuperiori a quelli accettabilio aumentare fino a livelliinaccettabili?La tappa delprocessoÈ UN PUNTODI CONTROLLOCRITICO (CCP)Una successivatappa del processo riusciràad eliminare il pericoloconsiderato o ridurne lapossibilità di comparsa adun livello accettabile?* Proseguire con il prossimo pericolo individuato nel processo in esame.

TAPPAOperazioneRicevimentolatteScarico GiacenzaTaglioEstrazione sieroPremituraSalaturaPERICOLOBIOLOGICO Contaminazione della cagliatada parte di microrganismiindesiderati presenti nellasoluzione salinaAZIONI di CONTROLLO StagionaturaDistribuzioneLavaggioRispetto della durataRispetto temperaturasoluzione, carico della salinae concentrazione sale perfavorire un ottimale processodi salaturaRispetto tempi dirigenerazione della salamoiaModifica la tappaEsistono azioni dicontrolloper il pericoloindividuato?Per la sicurezza delprodotto, è necessario porresotto controllo questa tappa?Tale tappa è stataappositamenteprevista pereliminare ilpericolo o ridurrela possibilità dicomparsa ad unlivello accettabile?Potrebbe unacontaminazione relativa alpericolo individuato,manifestarsi a livellisuperiori a quelli accettabilio aumentare fino a livelliinaccettabili?La tappa delprocessoÈ UN PUNTODI CONTROLLOCRITICO (CCP)Una successivatappa del processo riusciràad eliminare il pericoloconsiderato o ridurne lapossibilità di comparsa adun livello accettabile?* Proseguire con il prossimo pericolo individuato nel processo in esame.

aggio ingredientiPreparazione ingredienti BIOLOGICO(cipolla, radicchio, riso) Proliferazionemicrobica ContaminazionecrociataAZIONI di CONTROLLO CotturaServizioConservazione degli ingredientifreschi in frigo fino al momentodella preparazioneSanificazione di attrezzature esuperficiLavorazione “in avanti”

Modifica la tappa,processo o prodottoEsistono azioni dicontrollo per ilpericoloindividuato?NOSIPer la sicurezza delprodotto, è necessarioporre sotto controlloquesta tappa delprocesso?NOEsempi che seguono il percorso disegnato sono: laMANCANZADELLAVALVOLADIDEVIAZIONE DEL FLUSSO DEL LATTE nelpastorizzatore che serve ad evita

LOGICO per la costruzione del piano HACCP: 1- Identificazione dei pericoli ad ogni tappa, analisi dei rischi e determinazione delle azioni di controllo . 2- Identificazione dei CCP (punti di controllo critici). 3- Determinazione dei limiti critici per ogni CCP. 4- Determinazione di un sistema di monitoraggio per ogni CCP.