Transcription

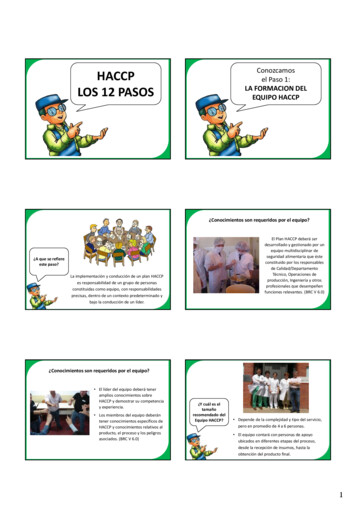

Conozcamosel Paso 1:LA FORMACION DELEQUIPO HACCPHACCPLOS 12 PASOS¿Conocimientos son requeridos por el equipo?El Plan HACCP deberá serdesarrollado y gestionado por unequipo multidisciplinar deseguridad alimentaria que ésteconstituido por los responsablesde Calidad/DepartamentoTécnico, Operaciones deproducción, Ingeniería y otrosprofesionales que desempeñenfunciones relevantes. (BRC V 6.0)¿A que se refiereeste paso?La implementación y conducción de un plan HACCPes responsabilidad de un grupo de personasconstituidas como equipo, con responsabilidadesprecisas, dentro de un contexto predeterminado ybajo la conducción de un líder.¿Conocimientos son requeridos por el equipo? El líder del equipo deberá teneramplios conocimientos sobreHACCP y demostrar su competenciay experiencia. Los miembros del equipo deberántener conocimientos específicos deHACCP y conocimientos relativos alproducto, el proceso y los peligrosasociados. (BRC V 6.0)¿Y cuál es eltamañorecomendado delEquipo HACCP? Depende de la complejidad y tipo del servicio,pero en promedio de 4 a 6 personas. El equipo contará con personas de apoyoubicados en diferentes etapas del proceso,desde la recepción de insumos, hasta laobtención del producto final.

Y es necesario unexpertoindependiente ala empresaOtrasconsideracionesdel Equipo HACCPEn el supuesto que la empresa no cuente con laexperiencia interna apropiada, podrá contratar aexpertos externos, pero la gestión diaria será en todomomento responsabilidad de la empresa. BRC V 6.0.El grupo de trabajo debe estar liderado por unresponsable, que debe impulsar todas las accionesnecesarias para que el Sistema de HACCP se lleve acabo, y que evidentemente debe tener todo el apoyode la gerencia del establecimiento. Asegurar que la composición del equiposatisfaga las necesidades del estudioConozcamosel Paso 2:DESCRIPCION DELPRODUCTO Coordinar la labor del equipo Compartir el trabajo y las responsabilidadesEl equipo debeidentificar unresponsable,cuyas funcionesson las siguientes Conducir las reuniones de manera quetodos los integrantes puedan expresar susideas Representar al equipo ante la dirección de laempresa Presentar a la dirección los datos sobre eltiempo, el dinero y el trabajo que serequiere para el estudio.En la descripción del producto se incluirá por lo menos lo siguiente:1. Nombre del producto (cuando corresponda el nombre común),consignando el nombre científico de ser el caso.2. Composición (materias primas, ingredientes, aditivos, etc.).3. Características físico - químicas y microbiológicas. Deberá definirse el alcance de cada Plan HACCP, incluyendo los productos ylos procesos que abarca. Para cada producto o grupo de productos deberáelaborarse una descripción completa que incluya toda la informaciónrelevante de seguridad alimentaria. En el proceso de evaluación de peligros se debe realizar la descripcióncompleta de los alimentos que se procesa, a fin de identificar peligros quepuedan ser inherentes a las materias primas, ingredientes, aditivos o a losenvases y embalajes del producto.4. Tratamientos de conservación (pasteurización, esterilización, congelación,secado, salazón, ahumado, otros) y los métodos correspondientes.5. Presentación y características de envases y embalajes (hermético, al vacíoo con atmósferas modificadas, material de envase y embalaje utilizado).6. Condiciones de almacenamiento y distribución.7. Vida útil del producto (fecha de vencimiento o caducidad, fechapreferente de consumo).8. Instrucciones de uso.9. Contenido del rotulado o etiquetado.

Descripción de un ovoproducto1. Nombre delproductoHuevo entero líquido pasteurizado2. ComposiciónHuevo entero líquido3. Característicasfisicoquímicas pH: 6,8-7,51 Aw: 97% - 98%1 Cantidad de residuos de cáscara, membranas yotras posibles partículas: no puede exceder de100 mg/kg de ovoproductoCaracterísticasmicrobiológicas Ausencia de Salmonella en 25 ml deovoproducto2 Número de bacterias aerobias mesófilas inferior a100.000 en 1 ml Número de enterobacterias inferior a 100 en 1 ml Ausencia de Staphylococcus aureus en 1 ml deovoproductoDescripción de un ovoproducto4. Tratamientosconservación Homogeneización Pasteurización 63-64 ºC / 4 minutos5. Presentación ycaracterísticasEnvases de brik de un litro. Embalaje en cajasde cartón con diez envases de brik6. Condiciones dealmacenamiento Conservar en refrigeración entre 0 y 2 ºC7. Vida útil delproducto Tres semanas a partir de la fecha de fabricación Una vez abierto debe consumirse antes de 48 h8. Instrucciones de Puede usarse en preparaciones crudas (salsas,Usopostres) o preparaciones cocidas (sopas,frituras, postres)Descripción de un ovoproducto9. Contenido delrotulado oetiquetado 10. Destino Establecimientos de restauración colectiva. Población en generalConozcamosel Paso 3:DETERMINACION DEL USOPREVISTONúmero de lote, que incluye: fecha defabricación y hora de pasteurizaciónTres semanas a partir de la fecha de fabricaciónUna vez abierto debe consumirse antes de 48 h11. Uso esperado por Preparaciones culinarias (en crudo o conel consumidortratamiento térmico)Bibliografía utilizada1. ICMSF (International Comission on Microbiological Specifications for Foods). Ecología microbiana de losalimentos. Volumen II: Productos alimenticios. Zaragoza: Acribia, SA, 1985.2. Real decreto 1348/1992, de noviembre, por el cual se aprueba la Reglamentación tecnicosanitaria que regulala producción y la comercialización de los ovoproductos (BOE n.º 292, de 5 de diciembre).¿A que serefiere estepaso?¿A que se refiereeste paso?Se debe determinar el uso previsto del alimento enel momento de su consumo, para evaluar elimpacto del empleo de materias primas,ingredientes, coadyuvantes y aditivos alimentarios.RM 449-2006/MINSASe debe identificar la población objetivo, si espúblico en general o grupo vulnerable, como niñosmenores de cinco (5) años, inmuno suprimidos,ancianos, enfermos, madres gestantes, etc.RM 449-2006/MINSA

Conozcamosel Paso 4:ELABORACION DELDIAGRAMA DE FLUJO¿A que se refiereeste paso?Asimismo, debe indicarse su forma de uso ycondiciones de conservación, almacenamiento,así como si requiere de algún tratamiento previo(listo para el consumo, para proceso posterior, dereconstitución instantánea, etc).RM 449-2006/MINSARECEPCIONRECEPCIONALMACENAMIENTOT AMBIENTEPRE TRATAMIENTOALMACENAMIENTOREFRIGERADOCONGELADO El diagrama de flujo debe serelaborado por el Equipo HACCP yse diseñará de manera tal que sedistinga el proceso principal, delos procesos adyacentescomplementarios o secundarios.PRE RVACIONEN FRIOCONSERVACIONEN ERADO-CONGELADODESPACHO A PACHO A COCINASSe establecerá un diagrama de flujo: Por producto cuando existanvarias líneas de producción. Para cada línea de produccióncuando existan diferenciassignificativas. Por grupo de productos quetengan el mismo tipo de proceso.ALMACENAMIENTO TAMBIENTEPRE TRATAMIENTOPREPARACION DERELLENOSMOLDEADO Y FORMADOCOCCIÓNMANTENIMIENTODE RELLENOSENFRIADODESMOLDADORELLENADO Y DECORACIONPORCIONADOCONSERVACIÓNEN FRÍOSERVIDOSe indicarán en el diagrama todas las etapas de manera detallada según lasecuencia de las operaciones desde la adquisición de materias primas,ingredientes o aditivos hasta la comercialización del producto, incluyendo lasetapas de transporte, si las hubiese. El diagrama elaborado etapa por etapa debepermitir la identificación de los peligros potenciales para su control.Que dice la Norma BRC V 6.0 Luego se hará la descripción de cada etapa donde se indicaránlos parámetros técnicos relevantes como tiempo, temperatura,pH, acidez, presión, tiempos de espera, medios de transporteentre operaciones, sustancias químicas empleadas en ladesinfección de la materia prima, aditivos utilizados y susconcentraciones, entre otros. El diagrama de flujo constituye un paso importante para poderestablecer el sistema de vigilancia de los Puntos Críticos deControl (PCC), el cual es un paso posterior para la aplicación delSistema HACCP.En la elaboración del diagrama de flujo debe incluirse: Plano de las instalaciones y la distribución de los equipos. Materias primas, incluyendo los accesos para el suministro de serviciosde redes públicas y otros materiales de contacto (por ejemplo: agua decontacto) Secuencia e interacción de todas las fases en el proceso. Procesos externalizados y trabajo subcontratado. Parámetros del proceso. Posibilidades de retrasos en el proceso Reprocesado y reciclaje Separación de las zonas de bajo riesgo/cuidados especiales/alto riesgo. Productos terminados, productos intermedios y semiprocesados,subproductos y residuos.

Conozcamosel Paso 5:VERIFICACION IN SITU DELDIAGRAMA DE O PIZZASALMACENP. FINALALMACENM. PRIMAHORNOZONALAVADOENFRIADOPRODUCTOEMPACADOZONA DE TRANSITOEQUIPOS ENDESUSOCERRADOMANDATO JUDICIALSUCESIONCAMARAFERMENTACIONZONA ENFRIADOY ENVASADO A que se refiereeste paso?CASILLEROSROPAPERSONAL A que el Diagrama de flujo debe ser verificado en elterreno por el equipo HACCP con el propósito deasegurarse que coincida fiel y detalladamente con larealidad.En muchos casos esta verificación permiteidentificar deficiencias en el documento que tienenque ser corregidas inmediatamente.UnaconsideraciónadicionalEstas observaciones deben repetirse en los días y horasde mayor movimiento del restaurante (horas y díaspunta), situaciones en que con frecuencia losmanipuladores omiten las Buenas Prácticas deManipulación.Conozcamosel Paso 6:ANALISIS DE PELIGROSAlgunasconsideracionesadicionales La realiza todo el equipo HACCP Garantiza que el diagrama de flujo y el planoesquemático son exactos y completos Asegura la identificación de las principalesoperaciones y confirma las suposiciones sobre lacirculación del producto y de los empleados Ayuda a comprobar si el diagrama de flujo es válidodurante todos los períodos operacionales

¿A que serefiere estepaso?Debe tenerse encuenta:Se entiende por análisis de peligros el proceso derecopilación y evaluación de información sobrelos peligros y las condiciones que los originan paraDebe enfocarse sólo hacia los peligros deseguridad de los alimentos. De este modo, lostemas económicos y de calidad (que noinvolucren seguridad) deben ser excluidos.decidir cuáles son importantes para la inocuidadde los alimentos y, por tanto, planteados en elSistema HACCP.¿Cuáles son lospasos pararealizar uncorrecto análisisde peligros?Consta de dos etapas:Veremos elpaso 1:Identificaciónde los Peligros1. Identificación de los peligrosSe analiza los ingredientes que se utilizan en la fabricacióndel alimento, las actividades que se realizan en lasdistintas etapas del proceso, los equipos utilizados, elproducto final, el sistemas de almacenamiento ydistribución y los consumidores del producto final.2. La evaluación del peligroA continuación veremos en detalle cada una deellas.Veremos elpaso 1:Identificaciónde los PeligrosEl equipo HACCP deberá enumerar todos los peligrosprevisibles que puedan producirse en cada fase de lacadena de fabricación.Ahora veremosel paso 2: LaEvaluación delPeligroEl equipo deberá desarrollar una lista de peligros En esta etapa, cada peligro debe ser evaluadobiológicos, químicos o físicos potenciales que puedenen base a la Gravedad y la Probabilidad deexistir, aumentar o controlarse en cada una de lasetapas de producciónocurrencia. RIESGO Gravedad x Probabilidad

GRAVEDAD Es la severidad de las consecuenciasde estar expuesto al peligro. Las consideraciones sobre laseveridad (por ejemplo, impacto enlas escuelas, gravedad y duración dela enfermedad o lesión) pueden serútil para comprender el impacto queel peligro puede causar en la saludpública.La GRAVEDADpuede ser:ALTAEfectos serios para la salud,incluso la muerte.La GRAVEDADtambién puedeser:MEDIA, DISEMINACIÓN POTENCIALEXTENSA:La patogenicidad es menor, el grado de contaminacióntambién. Los efectos pueden ser revertidos conasistencia médica y puede ser necesaria lahospitalización.La GRAVEDADtambién puedeser:DISEMINACIÓN LIMITADA(O BAJA):Causa común de brotes, rara o limitadadiseminación posterior, causa enfermedad cuandoel alimento ingerido contiene una gran cantidad depatógenos. Son enfermedades auto-limitantes.PROBABILIDAD DE OCURRENCIAGrado de posibilidad de queocurra un evento no deseadoy pueda producirconsecuencias.Los grados de probabilidadpueden clasificarse como alto(A), Media (M), Baja (B)Vamos ver unejemplo utilizandodiferentesmetodologías paraevaluar los peligrosEjemplo: en un establecimiento decomidas preparadas hay una línea deproducción de tortilla a la francesa; en laetapa de cocinado, se estudia el peligrobiológico de la persistencia deSalmonella en la tortilla.

A. Análisis de peligro mediante la discusión del equipoA. Análisis de peligro mediante la discusión del equipoPeligro: persistencia de Salmonella en la etapa de cocinadoPeligro: persistencia de Salmonella en la etapa de cocinado La fuente de contaminación son los animales y el hombre, ya que es unmicroorganismo que forma parte de la flora intestinal. En este ejemplo, lacontaminación puede venir del huevo o de un manipulador portador.1 Es un género de microorganismos con especies patógenas (p. ej.,Salmonella enteritidis). La probabilidad de que aparezca este peligro en alimentos en los que seutiliza el huevo como ingrediente es alta, según demuestran los estudiosepidemiológicos de nuestro entorno. Concretamente, la Salmonellaenteritidis es el microorganismo principal en la producción detoxiinfecciones alimentarias (TIA) en Cataluña. En los últimos años, enCataluña, los porcentajes de TIA producidos por este microorganismo hansido del 40,83% (1988), del 39,03% (1999) y del 39,09% (2000)2.A. Análisis de peligro mediante la discusión del equipoPeligro: persistencia de Salmonella en la etapa de cocinado El límite de su termorresistencia es de 70 ºC1; los alimentos que contienenhuevos frescos deben someterse a una temperatura superior a los 75 ºCen el centro del producto.5 Puede sobrevivir a la deshidratación duranteaños, sobre todo en las heces, el polvo, los alimentos y los piensos.4 No produce toxinas.4 Un tratamiento térmico insuficiente en la elaboración de una tortilla a lafrancesa puede permitir la persistencia de Salmonella en el alimento.A. Análisis de peligro mediante la discusión del equipoPeligro: persistencia de Salmonella en la etapa decocinadoSobre la base de la evaluaciónrealizada, el equipo concluye que esun peligro significativo y, por tanto,debe incluirse en el Plan HACCP El riesgo de contaminación de los huevos por Salmonella, sobre todo porSalmonella enteritidis, es un problema de salud pública reconocido por laOrganización Mundial de la Salud (OMS).3 La gravedad puede ser elevada si afecta a niños, ancianos o personas coninmunidad deprimida.4 El número de unidades formadoras de colonias (ufc) de Salmonellanecesarias por gramo de alimento para producir la infección en la especiehumana es normalmente de 105 – 107 ufc, pero, según las especies, puedeser tan bajo como de 3 a 10 ufc.4 Su capacidad de resistencia y pervivencia en el medio ambiente eselevada. Se pueden multiplicar a temperaturas de 8 ºC a 45 ºC, con unvalor de actividad agua (aw) superior a 0,94 y con valores de pH de 4 a 8,con poco oxígeno e, inclusive, sin oxígeno.4A. Análisis de peligro mediante la discusión del equipoBibliografía utilizada1. ICMSF (Internacional Comission on Microbiological Specifications forFoods). Ecología microbiana de los alimentos. Volumen II: Productosalimenticios. Editorial Acribia, S.A. Zaragoza, 1985.2. Generalitat de Catalunya. Departamento de Sanidad y Seguridad Social.Butlletí Epidemiològic de Catalunya. Volumen XXI (julio 2000) y volumenXXII (agosto 2001).3. Organización Mundial de la Salud. Weekly epidemiological record, 68 (22):157-158. Génova, mayo 1993.4. Generalitat de Catalunya. Departamento de Sanidad y Seguridad Social.Guia per a la prevenció i el control de les toxiinfeccions alimentàries.«Quaderns de Salut Pública», n.º 5. Barcelona, 1992.5. Orden de 9 de febrero de 1987, sobre normas específicas para lapreparación y la conservación de la mayonesa de elaboración propia y deotros alimentos con ovoproductos (DOGC n.º 804, de 16-02-87).B. Análisis de peligro mediante el uso de tablas deevaluacionesA continuación presentaremos una figura que ilustra unmétodo para evaluar la importancia de un peligro.Teniendo en cuenta la probabilidad de que ocurra (inversaal grado de control) y la gravedad de sus consecuencias,los peligros pueden diferenciarse entre: Satisfactorios (Sa) Menores (Me) Mayores (Ma) Críticos (Cr).

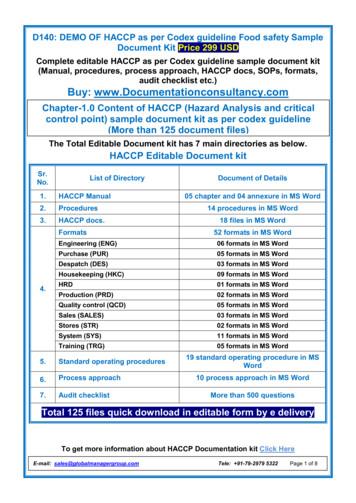

Probabilidad de ocurrenciaAltaB.1. Evaluación ajaMediaAltaMediaBajaSignificancia del peligroSa - Satisfactorio (insignificante)Me - MenorGravedad de las consecuenciasMa - MayorGravedadpara lasaludPeligro: persistencia de Salmonella en la etapa de cocinadoPartiendo de la información utilizada (véase el ejemplo anterior), el equipo elabora latabla de evaluación.Criterio: A partir de alto se consideran peligros significativosProbabilidad deGravedad para la saludConclusión opresentaciónse valora en baja, media o alta laPeligrotabla de evaluaciónEn estaresultadoMedia delBajaBaja para la salud.probabilidad deAltaapariciónpeligroAltay su MediagravedadPersistencia desalmonella en laetapa de cocinadoxHay queconsiderareste peligroXCr - CríticoPunto deocurrenciaAhora que hemosdeterminado lospeligrossignificativos, debendeterminarse lasMEDIDAS DECONTROL Una vez determinado los peligros significativos,el equipo HACCP debe determinar las medidasde control para cada uno de ellos. Es cualquier acción que disminuya a nivelesaceptables la posibilidad de ocurrencia depeligro.Veamosalgunosejemplos deMEDIDAS DECONTROL Para cada peligro significativo tiene que haber una o más medidaspreventivas. Si no se puede identificar ninguna medida preventivapara un peligro significativo, el proceso, la etapa o el producto sedeberá modificar para introducirla. En algunos casos es necesaria más de una medida preventiva paraevitar un determinado peligro. En otros casos, una medida preventiva puede evitar o disminuirmás de un peligro. Hay medidas preventivas que se pueden adoptar en una etapadiferente a aquella en la que se produce el peligroLeche crudaPatógenosvegetativosPasteurizaciónVerduras paraconservaC. BotulinumProcesamientotérmico adecuado,integridad deenvaseLote de alimentosacidificadosC. BotulinumAcidificaciónadecuadaProductosenvasados en vidrioVidrioProcedimiento parael quiebre devidriosProducto terminado Fragmento de metalproveniente dematerias primas Como primer paso se debe determinar quémedidas preventivas ya existen en el proceso ycuáles se pueden implementar.Hay que tener en cuenta los siguientes puntos:Peligro identificado Medidas de controlDetectores demetalDe acuerdo a la RM 449-2006/MINSA, debe usarse el siguientecuadro de gestiónEtapaIdentificaciónpeligroExisten peligrossignificativos parala inocuidad delalimentoJustifique ladecisiónpara lacolumna 3Que medidapreventiva sepuede aplicar paraprevenir el peligrosignificativoEste es unPunto deControl Crítico(si o no)

De acuerdo a la RM 449-2006/MINSA, debe usarse el siguientecuadro de gestiónEjemplo 1: preparación de piezas de pollo en una sala de despieceIdentificaciónpeligroEtapaAlmacenajede canalesde pollo encámarafrigoríficaPeligrobiológico 1:Proliferación deSalmonellaExisten peligrossignificativospara lainocuidad delalimentoJustifique ladecisión para lacolumna 3Que medidapreventiva se puedeaplicar para prevenirel peligrosignificativoSIAumento de latemperaturade las canalespor encima de4 ºC debido a laelevaciónde la temperaturade la cámaracondiciona elcrecimiento de lm.o.Temperatura de lacámara inferior o igual a4 ºC para evitar que latemperaturade las canales supere los4 ºCEste es unPunto deControlCrítico(si o no)De acuerdo a la RM 449-2006/MINSA, debe usarse el siguientecuadro de gestiónEjemplo 2: elaboración de ensalada de lechuga cruda, tomate y aceitunas en unestablecimiento de comidas preparadasEtapaPreparaciónde lalechuga: lavary desinfectarIdentificaciónpeligroPeligro biológico 1:Persistencia demicroorganismospatógenosDe acuerdo a la RM 449-2006/MINSA, debe usarse el siguientecuadro de gestiónIdentificaciónpeligroExisten peligrossignificativos parala inocuidad delalimentoJustifique ladecisión para lacolumna 3Que medida preventiva sepuede aplicar para prevenirel peligro significativoEnvasado dela lechetratadatérmicamentePeligro químico 1:Incorporación derestosde sosa cáusticaSIAclarado insuficientede los circuitosAclarar los circuitos con aguadurante 15 minutos, después decada limpieza.Este es unPunto deControl Crítico(si o no)¿A que se refiereeste paso?Es importantetener en cuenta:Etapa del proceso en la que puede aplicarseun control y que es esencial para prevenir oeliminar un peligro relacionado con lainocuidad de los alimentos o para reducirlosa un nivel aceptable.SIJustifique ladecisión para lacolumna 3Que medida preventiva sepuede aplicar para prevenirel peligro significativoFalta de desinfecciónde la lechuga olechugamal desinfectadapermite lasobrevivencia depatogenosInstrucciones de higienización dela lechuga:1. Limpiar la lechuga de lasuciedad visible y retirar laspartes en mal estado.2. Llenar el recipiente de aguahasta la marca indicadora.3. Presionar tres veces eldosificador de desinfectanteapto para desinfectaragua de bebida.4. Sumergir completamente lalechuga durante 10 minutos.5. Aclararla con agua corrienteabundante en la pila de laverdura.6. Escurrir la lechuga.Este es unPunto deControl Crítico(si o no)Conozcamosel Paso 7:DETERMINACION DE LOSPCCEjemplo 3: elaboración de la leche UHTEtapaExisten peligrossignificativos parala inocuidad delalimentoEl Equipo HACCP determina los Puntos de Control Críticos(PCCs) basándose en los resultados del análisis de peligros.Los peligros potenciales que necesitan ser abordados enun Plan HACCP, son aquellos que fueron identificadosdurante el procedimiento de Análisis de Peligros como losque, si no son controlados efectivamente, es razonableque causen enfermedades o daños.

El árbol de decisiones es una de las herramientasutilizadas para la determinación de los PCC. El problema más común que se presenta al utilizar unárbol de decisiones, es tratar de aplicar las preguntasantes de haber terminado el análisis de peligros.Ahora veamos ladiferencia entreun Punto deControl y unPunto de ControlCrítico PUNTO DE CONTROL (PC): Cualquier punto, paso oprocedimiento en el cual se pueden controlarfactores biológicos, físicos o químicos.¿Cuál es laherramientapara determinarlos PCC? PUNTO DE CONTROL CRÍTICO (PCC): Un punto,paso, fase o procedimiento al cual se le puedeaplicar control que resulta esencial para prevenir,eliminar o reducir a niveles aceptables un peligropara la inocuidad de los alimentos Esto puede traer como consecuencia que se identifiquencomo PCC un peligro potencial que es razonablementepoco probables de causar una enfermedad o daño. Por otro lado no olvidar que el árbol de decisiones essólo una herramienta para ayudar a determinar los PCC,algunos establecimientos basan la determinación de losPCC en la experiencia y conocimientos del proceso porparte de ellos.El árbol de decisiones1SI¿Está fase o etapa específicamentediseñada para eliminar o reducir laprobabilidad de presentación de unpeligro hasta un nivel aceptable?23Etapa delprocesoNO¿Es necesario el control en esta etapapara la seguridad del producto?SI: ES UN PCCNOCuadro para la determinación PCC¿Existe(n) medida(s) preventiva(s) de control para elpeligro identificado?NO: NO ES UN PCC¿Puede tener lugar una contaminación ocrecer a niveles inaceptables?Categoría ypeligroidentificadoPregunta 1SiNO: SI ES UN PCCSegún RM 449-2006/MINSASINo es PCCProducto: pechugas de polloalmacenajede canalesde pollo encámarafrigoríficaNúmero dePCCPregunta 4Debe modificarse la etapa oprocedimiento¿Puede eliminar una etapa posterior elpeligro o reducir su frecuencia a un nivelaceptable?Etapa delprocesoPregunta 3NO: NO ES UN PCCSI4Pregunta 2Categoría ypeligroidentificadoPeligrobiológico 1:Proliferaciónde Salmonellapor unaumento de latemperaturade las canalespor encima de4 ºCP1. ¿Existenmedidaspreventivasparaeste peligro?P2. ¿La etapa estáespecíficamentediseñada paraeliminar o reducir el peligrohasta un nivel aceptable?SISIComo haymedidaspreventivas,pasamos aresponder a laP2El almacenaje en cámaras atemperaturas de refrigeracióninhibe la reproducciónde Salmonella, por lo que estaetapa está específicamentediseñada para disminuir elpeligro de incremento deSalmonella. Por lo tanto, larespuesta a la pregunta es «SÍ»y, en consecuencia, la etapa esun PCC para este peligroP3. ¿PuedehaberContaminación opuede aumentarel peligro hastaun nivelinaceptable?P4. ¿Una etapaposterior puedeeliminar oreducirel peligro hastaun nivelaceptable?Producto: pechugas de polloNúmerodePCCEtapa delprocesoCategoría ypeligroidentificadoP1. ¿Existenmedidaspreventivasparaeste peligro?PCC 1No es necesario responder a estaspreguntas, ya que en la P2 ya hemosllegado a la conclusión de que la tapaes un PCCLa etapa de almacenaje de canales de pollo en cámara frigorífica es un punto de control crítico para elpeligro de proliferación de la Salmonella y, por tanto, en esta etapa deben establecerse controles procedimientosde vigilancia) que aseguren de manera eficaz que el peligro se elimina o se reduce a un nivel aceptable.despiecede canalesde polloPeligrobiológico 1:Proliferaciónde Salmonellapor elaumento de latemperaturade las carnespor encima de4ºCP2. ¿La etapa estáespecíficamentediseñada paraeliminar o reducir elpeligrohasta un nivelaceptable?P3. ¿Puede haberContaminación o puedeaumentar el peligrohastaun nivel inaceptable?P4. ¿Una etapaposterior puedeeliminar o reducirel peligro hastaun nivelaceptable?SINOSINOComo haymedidaspreventivas,pasamos aresponder a laP2La etapa de despiecede canales en símisma no elimina nireduce el crecimientode Salmonella hastaniveles aceptables.Por tanto, larespuesta es «NO» ypasamos a respondera la P3La temperatura de lasala en la que se haceel despiece y el tiempo depermanencia de lascarnes en la sala sonfactores que puedenpermitir la proliferación deSalmonella hastaniveles inaceptables.Por lo tanto, la respuestaes «SÍ» y pasamosa responder a la P4Como no hayninguna etapaposterior queelimine o reduzcala Salmonella anivelesaceptables, larespuesta es«NO» y, enconsecuencia, laetapa es un PCCpara este peligroNúmerodePCCPCC 2

Producto: producto: ensalada de lechugacruda, tomate y aceitunasEtapa delprocesopreparaciónde lalechuga(lavar ydesinfectar)Categoría ypeligroidentificadoPeligro biológico1:Persistencia demicroorganismospatógenos porfalta dedesinfecciónde la lechugao por haber sidomal desinfectadaP1. ¿Existenmedidaspreventivasparaeste peligro?P2. ¿La etapa estáespecíficamentediseñada paraeliminar o reducir elpeligrohasta un nivelaceptable?SISIComo haymedidaspreventivas,pasamos aresponder a laP2La etapa de preparaciónde la lechuga (limpiar ydesinfectar) estádiseñada para eliminar oreducir a un nivelaceptable losmicroorganismospatógenos que puedatener la lechuga. Por lotanto, la respuesta es«SÍ» y la etapa es unPCC para este peligroP3. ¿Puede haberContaminación opuede aumentar elpeligro hastaun nivelinaceptable?P4. ¿Una etapaposterior puedeeliminar o reducirel peligro hastaun nivelaceptable?Producto: producto: leche UHTNúmerodePCCNo es necesario responder a estaspreguntas, ya que en la P2 ya hemosllegado a la conclusión de que la etapa esun PCCPCC 1Etapa delprocesoenvasadode la lechetratadatérmicamenteCategoría nde restos desosa cáusticapor unaclaradoinsuficientede los circuitosdurante laLimpiezaP1. ¿Existenmedidaspreventivasparaeste peligro?P2. ¿La etapa estáespecíficamentediseñada paraeliminar o reducir elpeligrohasta un nivelaceptable?P3. ¿Puede haberContaminación o puedeaumentar el peligrohastaun nivel inaceptable?P4. ¿Una etapaposterior puedeeliminar o reducirel peligro hastaun nivelaceptable?SINOSINOComo haymedidaspreventivas,pasamos aresponder a laP2La etapa deenvasado de laleche en sí misma noelimina ni reduce elpeligro químicoconsiderado hastaniveles aceptables.Por lo tanto, larespuesta es «NO» ypasamos a respondera la P3Durante el envasadose puede producircontaminación de laleche por la sosaprocedente de la limpiezade los circuitos. Por lotanto, la respuesta es«SÍ» y pasamos aresponder a la P4Como no hayninguna etapaposterior queelimine o reduzcael peligro hastaniveles aceptables,la respuesta es«NO» y, enconsecuencia, laetapa es un PCCpara este peligroNúmerodePCCPCC 1Conozcamosel Paso 8:ESTABLECIMIENTO DE LOSLIMITES CRITICOS¿A que se refiereeste paso? Se definen como los criterios que permitendistinguir entre lo aceptable y lo inaceptable. Unlímite crítico representa la línea divisoria que seutiliza para juzgar si una operación estáproduciendo productos inocuos.Veamos algunos ejemplos de límites críticosPeligroPCCLímites críticosPatógenos bacterianos (noesporulados)Pasteurización72 C por lo menos durante 15 seg.Fragmentos metálicosDetector de metalesFragmentos metálicos superiores a0.5mmPatógenos bacterianosHorno de secadoAw 0.85 para controlar laproliferación en productosalimentarios secosNitrito excesivoCurado/salmueraMáximo 200 ppm de nitrito de sodioen producto finalAlérgenos alimentariosEtiquetadoEtiqueta que sea legible y quecontenga una lista de ingredientescorrectosHistaminaRecepciónNiveles máximos de histamina de 25ppm en la evaluación de histamina enel atúnY qué sonLos LímitesOperativos Son parámetros que exceden aquellos necesarios parala seguridad y son establecidos por razones distintas ala seguridad de los alimentos. Son mas restrictivos y s

establecer el sistema de vigilancia de los Puntos Críticos de Control (PCC), el cual es un paso posterior para la aplicación del Sistema HACCP. En la elaboración del diagrama de flujo debe incluirse: Plano de las instalaciones y la distribución de los equipos. Materias primas, incluyendo los accesos para el suministro de servicios