Transcription

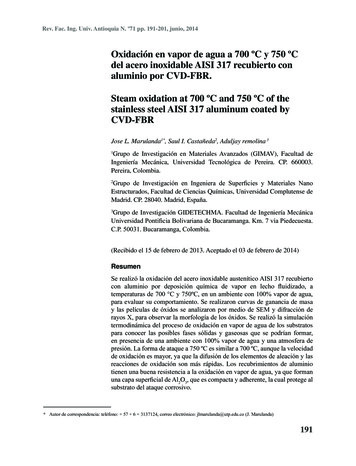

Rev. Fac. Ing. Univ. Antioquia N. º71 pp. 191-201, junio, 2014Oxidación en vapor de agua a 700 ºC y 750 ºCdel acero inoxidable AISI 317 recubierto conaluminio por CVD-FBR.Steam oxidation at 700 ºC and 750 ºC of thestainless steel AISI 317 aluminum coated byCVD-FBRJose L. Marulanda1*, Saul I. Castañeda2, Aduljay remolina 31Grupo de Investigación en Materiales Avanzados (GIMAV), Facultad deIngeniería Mecánica, Universidad Tecnológica de Pereira. CP. 660003.Pereira, Colombia.Grupo de Investigación en Ingeniera de Superficies y Materiales NanoEstructurados, Facultad de Ciencias Químicas, Universidad Complutense deMadrid. CP. 28040. Madrid, España.23Grupo de Investigación GIDETECHMA. Facultad de Ingeniería MecánicaUniversidad Pontificia Bolivariana de Bucaramanga. Km. 7 vía Piedecuesta.C.P. 50031. Bucaramanga, Colombia.(Recibido el 15 de febrero de 2013. Aceptado el 03 de febrero de 2014)ResumenSe realizó la oxidación del acero inoxidable austenítico AISI 317 recubiertocon aluminio por deposición química de vapor en lecho fluidizado, atemperaturas de 700 C y 750ºC, en un ambiente con 100% vapor de agua,para evaluar su comportamiento. Se realizaron curvas de ganancia de masay las películas de óxidos se analizaron por medio de SEM y difracción derayos X, para observar la morfología de los óxidos. Se realizó la simulacióntermodinámica del proceso de oxidación en vapor de agua de los substratospara conocer las posibles fases sólidas y gaseosas que se podrían formar,en presencia de una ambiente con 100% vapor de agua y una atmosfera depresión. La forma de ataque a 750 ºC es similar a 700 ºC, aunque la velocidadde oxidación es mayor, ya que la difusión de los elementos de aleación y lasreacciones de oxidación son más rápidas. Los recubrimientos de aluminiotienen una buena resistencia a la oxidación en vapor de agua, ya que formanuna capa superficial de Al2O3, que es compacta y adherente, la cual protege alsubstrato del ataque corrosivo.* Autor de correspondencia: teléfono: 57 6 3137124, correo electrónico: jlmarulanda@utp.edu.co (J. Marulanda)191

Rev. Fac. Ing. Univ. Antioquia N. 71. junio 2014----------Palabras clave: Recubrimiento, aluminio, deposición químicade vapor, corrosión a alta temperatura, acero inoxidable, velocidad deoxidación, oxidación en vapor de aguaAbstractOxidation was made of austenitic stainless steel AISI 317 aluminum coatedby chemical vapor deposition in a fluidized bed at temperatures of 700 Cand 750 C, in an environment with 100% steam, to evaluate their corrosionperformance. Gain mass curves were ground and oxide films were analyzedby SEM and X-ray diffraction to observe the morphology of the oxides.Thermodynamic simulation was carried out during steam oxidation of thesubstrates for possible solid and gaseous phases which could be formed inthe presence of an environment with 100% water vapor and atmospherepressure. The form of attack at 750 C is similar to 700 C, although the rateof oxidation is increased, because the diffusion of the alloying elements andthe oxidation reactions are faster. Aluminum coatings have good resistanceto steam oxidation and forming a surface layer of Al2O3, that is dense andadherent, which protects the substrate from corrosion attack.----------Keywords: Coating, aluminum, chemical vapor deposition, hightemperature corrosion, stainless steel, oxidation rate, steam oxidationIntroducciónLa capacidad de soportar la corrosión se puedeatribuir normalmente a la formación de unacapa densa de óxido rico en cromo y de su lentocrecimiento. Sin embargo, la presencia de vaporde agua en el aire u oxígeno, puede tener un efectodramático sobre el comportamiento del aceroinoxidable, induciendo la oxidación catastrófica,donde se forma una capa no-protectora deóxido rico en hierro y se reduce el desempeñode la vida útil [1, 2] Además, la velocidadde evaporación de los óxidos se incrementade forma exponencial con la temperatura, yaque el vapor de agua favorece la formación dehidróxidos que son menos protectores, debido aque producen capas de óxidos menos continuas[3, 4]. Los recubrimientos pueden ser el mediomás rentable para proteger la superficie delsubstrato contra el desgaste y la corrosión. Laingeniería de superficies se está desarrollandomundialmente como soluciones a los problemassuperficiales que implican desgaste, corrosión aalta temperatura, regulación térmica entre otros.192La confiabilidad y la eficiencia de las capas hacenecesario que estos recubrimiento estén bienseleccionados y aplicados correctamente, para unfuncionamiento exitoso y aumentar la vida útil decomponentes de máquinas e instalaciones, lo queahorraría en el consumo mundial de materiales[5, 6].La ingeniería de superficies ha tenido un ampliodesarrollo y reconocimiento a nivel industrial,debido a la elaboración de nuevas aplicaciones,que permiten la deposición de películas conpropiedades que eran inalcanzables hace unasdécadas, por ejemplo se pueden mencionarlas multi-capas y las capas meta estables, quetienen altas propiedades mecánicas y químicas.Las técnicas de Deposición Química de Vapor(CVD) y Deposición Física de vapor (PVD) hanestado a la vanguardia de estas novedades, ya quepermiten diseñar sistemas capa/substrato de unamanera, que la combinación realiza un excelentedesempeño. El desarrollo de tecnologías limpiasen todas las esferas de la fabricación industrial,es hoy en día una tarea esencial, no sólo para el

Oxidación en vapor de agua a 700 ºC y 750 ºC del acero inoxidable AISI 317 .material y el acabado del metal, sino también parala ingeniería de la superficie. Entre el grupo máscrítico de tecnologías que necesita ser substituidopor tecnologías alternativas más limpias son losprocesos usados para producir capas galvánicas.Los revestimientos por electrólisis, como elcromo duro, cadmio y níquel, se reconocen hoyen día, como fuente importante de contaminaciónambiental. Estas tecnologías han comenzadoa perder preferencia, comparado con el altodesempeño que producen los métodos secoscomo la deposición física de vapor, deposiciónquímica de vapor y rociado térmico [7, 8].En los últimos años se ha aumentado lainvestigación en el desarrollo de recubrimientosque disminuyen los problemas de oxidación decomponentes de equipos expuestos a ambientesagresivos, como vapor de agua a alta temperatura(temperaturas mayores a 700 C), buscandoaumentar la vida útil de dichos componentes yal mismo tiempo evitar fallas catastróficas. Otrofactor importante en el desarrollo de este tipo derecubrimientos es el de conservar las propiedadesmetalúrgicas y mecánicas del acero de maneraque se garantice el buen funcionamiento delcomponente. En nuestro caso utilizamos la técnicade CVD con lecho fluidizado para el desarrollo derecubrimientos de aluminio que son más resistentesal ataque corrosivo de ambientes de vapor de aguay alta temperatura que el mismo acero inoxidableutilizado en este estudio. Estos aceros están siendosometidos a temperaturas mayores a 700 C yambientes de vapor de agua como es el caso delas calderas. Nuestra investigación pretende lograrrecubrimientos que soporten este tipo de ambientesdonde la sinergia de la temperatura y el vapor deagua causan deterioro drástico de las propiedadesmetalúrgicas y mecánicas del acero expuesto a estetipo de ambientes. La técnica de CVD-FBR tieneuna gran ventaja por su fácil uso y aplicación acomponentes de diferentes geometrías y tamaños.La técnica de Deposición Química de Vapor(CVD) es una de las alternativas de protecciónsuperficial contra la corrosión y el desgaste queconsiste en la reacción de una mezcla de gasesen el interior de una cámara de vacío (reactor)para depositar delgadas capas de diversosmateriales [9, 10]. En este proceso el substrato esexpuesto a uno o más precursores volátiles, quereaccionan o se descomponen en la superficiedel sustrato para producir el depósito deseado.Además, los subproductos de la reacciónpueden producir compuestos volátiles, que soneliminados hacia el exterior, por medio de unflujo de gas que pasa a través de la cámara dereacción. La Deposición Química de Vapor porLecho Fluidizado (CVFB), es una variante dela técnica de deposición química de vapor quecombina las ventajas de la activación térmicapor calentamiento con el lecho fluidizado, ya queaprovecha las ventajas de los lechos fluidizados,como son la alta transferencia de masa y calorentre el gas, el lecho y los sustratos inmersosdentro del reactor, permitiendo tener una mayoruniformidad en la temperatura y una muy buenamezcla de los gases reactivos con las partículasfluidizadas. De este modo se logra un alto gradode reacción de todas las especies activadasen el lecho, ya que en la fluidización existe unexcelente contacto entre las partículas sólidas yel medio de fluidización gaseoso, produciendo deesta forma recubrimientos con buena adherencia,homogéneos y buenas propiedades metalúrgicasy mecánicas. [11, 12].En los últimos años se ha investigado en laobtención de recubrimientos que permitanreducir los problemas de oxidación y de estaforma aumentar las temperaturas de operaciónde las centrales térmicas, sin que los materialespierdan sus propiedades mecánicas. La obtenciónde recubrimientos de aluminio por FB-CVDpermitirán la protección frente a la corrosiónen vapor de los aceros inoxidables, ya que estosmateriales se podrían usar en componentes deturbinas de vapor que operan en condicionessupercríticas de temperatura y presión.Procedimiento experimentalSe usaron probetas del acero inoxidableaustenítico AISI 317, en donde las probetasfueron maquinadas (20mm x 6mm x 2mm) y193

Rev. Fac. Ing. Univ. Antioquia N. 71. junio 2014lijadas desde papel esmeril Nº 100 hasta Nº 600,para luego limpiarlas en un baño de acetonapor ultrasonido por un tiempo de 10 minutos.Después se realizó el recubrimiento de aluminiopor deposición química de vapor en lechofluidizado. Se midieron todas las dimensiones delas probetas con un calibrador y se pesaron en unabalanza analítica con una sensibilidad de 10-5 g. Seexpusieron las probetas recubiertas y sin recubrira 700 ºC y 750 ºC en un ambiente donde el vaporfue transportado hacia las muestras medianteun flujo de N2 de 40 ml/min más 100% H2O. Laexposición fue llevada hasta 1000 horas, sacandotres probetas a 200, 400, 600, 800 y 1000 horas.Después de cada exposición las probetas fueronenfriadas en aire seco y se pesaron las muestrasen la balanza analítica, además la morfología,composición y estructura de las capas de aluminioy los óxidos que se formaron durante la oxidaciónfueron analizados por SEM, EDAX y XRD en losmodos θ - 2θ y ángulo rasante, para evaluar suscaracterísticas y el efecto de la oxidación sobre elrevestimiento.El microscopio electrónico de barrido empleadoes un JEOL Mod. JM-640. Los análisis decomposición química se realizaron con un sistemade análisis de espectroscopía de dispersión deenergías EDAX (JM LINK), con un límite dedetección 0,1% en peso. El análisis de difracciónde rayos X mediante incidencia normal se realizóempleando un equipo PHILIPS modelo MPD yla fuente utilizada fue de cobre (CuKα 1,54056Å). Las mediciones de rayos X en ángulo rasantefueron realizados con un equipo PanalyticalX Pert Pro MPD. Estas mediciones se hicieroncon un ángulo de incidencia de 0,50 grados y lafuente utilizada fue cobre (CuKα 1,54056 Å).Los parámetros iniciales del proceso dedeposición del recubrimiento de aluminiopor deposición química de vapor en lechofluidizado (CVD-FBR) se determinaron pormedio de simulación termodinámica, utilizandoel programa informático Thermo-Calc [13].En el programa Thermo-Calc se introdujeronparámetros como la relación de mezcla de gasesinertes y activos (Ar, HCl y H2), lecho activo194(aluminio) y el substrato acero inoxidable AISI317, para predecir las posibles fases sólidasque se podrían formar durante la deposicióndel recubrimiento. Con este software se puedeobtener teóricamente información de la posiblecomposición y cantidad de material depositadopara unas condiciones determinadas [12].Los depósitos se realizaron en un sistema CVDFBR, utilizando un lecho formado por un 10%de aluminio en polvo y 90% de lecho inerte(Alúmina). Fluidizado con argón y como gasesactivadores una mezcla de HCl/H2. El flujo deargón se varió entre un 50 y 80% y la relación degases activadores entre 1/15 a 1/20. Los mejoresdepósitos se alcanzan en las primeras fases de lafluidización del lecho, ya que se tiene un lechofluido con una baja velocidad de los gases, locual hace que los gases tengan un mayor tiempode reacción. Este proceso de deposición no sepuede realizar a temperaturas mayores a 600 C, debido a que se clorinan los recubrimientosy se obtienen capas con poca adherencia y bajaspropiedades mecánicas. Cuando se intentanhacer recubrimientos por debajo de 540 C, laactivación térmica de los gases es muy poca yno se obtienen buenas capas. Se obtuvieron losmejores recubrimientos cuando se hacía pasar un61% de argón, 37,1% de hidrógeno y 1,9 % deácido clorhídrico, en el lecho con 90% alúminay 10% de aluminio, durante 90 minutos a 580 ºC.El tratamiento térmico de las probetas se realizócalentando progresivamente el reactor en unaatmósfera de argón, dentro del horno hasta 750ºC y manteniéndolo a esta temperatura por doshoras; después se procedió a un enfriamiento lentodentro del horno. Estos recubrimientos tratadostérmicamente, mejoran sus propiedades mecánicasy su comportamiento frente a la oxidación, porla interdifusión de los elementos de aleación,principalmente la del aluminio y el hierro.Análisis de resultadosMediante la simulación termodinámica seobtuvieron las posibles fases sólidas que se podríanencontrar durante el proceso de deposición del

Oxidación en vapor de agua a 700 ºC y 750 ºC del acero inoxidable AISI 317 .Al2FeAl3Ni2CUB-A13Al5Fe4a) Recubrimiento de 2CUB-A130,0500 520 540 560 580 600 620 640 660TEMPERATURA (ºC)Figura 1 Simulación termodinámica de las fasessólidas en la aplicación del recubrimiento de aluminiopor CVDEn la figura 2 se observa el corte transversalpara el recubrimiento de aluminio sobre elacero inoxidable AISI 317. Este recubrimientotiene aproximadamente 68% de aluminio,20% de hierro, 9% de cromo y 3% de níquel;además en la superficie hay mayor cantidadde aluminio y disminuye hacia la interfacesubstrato – recubrimiento. El hierro y el cromose encuentran en mayor porcentaje en la interfacesubstrato - recubrimiento que en la superficie delrecubrimiento de aluminio por CVD.NiConcentración (At%)FASES SOLIDAS (MOLES)GASConcentración (At%)aluminio sobre el acero inoxidable AISI 317,en función de la temperatura. La simulación serealizó entre 500 ºC y 660 ºC como se puedeapreciar en la figura 1, donde están las fasessólidas presentes en la deposición del aluminio,como lo son el Al5Fe4, Al2Fe, Al3Ni2, AlCr2 y elCUB A13 en menor proporción. El compuestoCUB A13, está formado por Mn0,775 Al0,2 Fe0,0125Cr0,0122 con una pequeña traza de níquel, siendoel Al5Fe4, el que presenta mayor estabilidad yaumenta con la temperatura. El Al2Fe tiene unagran disminución con la temperatura, mientrasque el Al3Ni2 y el AlCr2 permanecen 40CrFe200Ni05101520Distancia (µm)2530b) Análisis de líneaFigura 2 Corte transversal del recubrimiento dealuminio por CVD-FBR sobre el acero AISI 317En la figura 3, se observa el recubrimiento dealuminio por CVD-FBR sobre el acero AISI 317después del tratamiento térmico; en donde seobservan cuatro zonas de la capa, una externa de14µm de espesor aproximadamente en donde seidentificaron por DRX el Fe2Al5, FeAl2, Fe2AlCr yAl5FeNi, y están de acuerdo con el ensayo de EDS.Las zonas más claras tienen un alto contenido deFe2Al5 y las zonas más oscuras tienen un altocontenido de FeAl2 con disminución del contenidode Fe2AlCr. En la interface substrato-recubrimientose forma una zona rica en FeAl de 7 µm de espesoraproximadamente, después de la zona del FeAl y1951

Rev. Fac. Ing. Univ. Antioquia N. 71. junio 2014Se realizó la simulación termodinámica delproceso de oxidación en vapor de agua delrecubrimiento de aluminio para conocer lasposibles fases sólidas que se podrían formar entre550 ºC y 850 ºC en presencia de un ambiente con100% vapor de agua y a presión atmosférica. Enla figura 4 se observan las fases sólidas que sepueden formar durante la oxidación en vapor delrecubrimiento de aluminio; la fase más establees el FCC A1 que tiene una composición deFe0,72Al0,16Ni0,12Cr0,044 y con una traza de O2.La alúmina es el óxido más estable para esterango de temperatura. El BCC A2 sólo esestable hasta 660 ºC y tieneunaCr composiciónAlFeNi70Cr0,05Ni0,01 y con una traza de O2.de Fe0,735Al0,213El Cr2O3 se60forma en cantidades muy pequeñas,Alya que la cantidadde cromo enel recubrimiento50es baja y se encuentra aleado con el hierro y elaluminio. 40FeConcentración (At%)a) Recubrimiento de aluminio tratado térmicamente.Al70CrFeNi0,4030Cr20100,35 FCC A1000,30GAS50,25Al1520NiGASAl2O325BCC A2Cr2O3FCC A1300,150,10BCC A20,055505010FCC A1Distancia TURA (ºC)40Fe30Cr20Ni10005101520Distancia (µm)2530b) Análisis de líneaFigura 3 Corte transversal del recubrimiento dealuminio por CVD-FBR sobre el acero AISI 317,tratado térmicamente a 750 C196FASES SOLIDAS (MOLES)0,45Concentración (At%)antes de la zona de 14 µm, hay una pequeña franjarica en cromo de 2 µm aproximadamente, la cualdebe contener Fe2AlCr. Hay otra zona dentrodel material base, que se forma por la difusióndel aluminio dentro del substrato. También seve claramente que con el tratamiento térmico seproduce un incremento de la zona de proteccióndel espesor del recubrimiento, con respecto alos espesores de recubrimiento sin tratamientotérmico, ya que hay una zona de inter difusión delhierro y el aluminio, por lo cual esta nueva zonahará parte del revestimiento.Figura 4 Simulación termodinámica de las fasessólidas de la oxidación en vapor de agua, para elacero AISI 317 recubierto con aluminioLos recubrimientos de aluminio tienen una buenaresistencia a la oxidación en ambientes oxidantes,ya que forman una capa pasiva superficial deAl2O3, que es compacta y adherente, la cualprotege al substrato del ataque corrosivo [14, 15].Las probetas se expusieron a 750 ºC y 700 ºC, enun loop de vapor, con un 100% de vapor de agua,para valorar el grado de protección que ofrecenestos recubrimientos cuando son sometidos a

Oxidación en vapor de agua a 700 ºC y 750 ºC del acero inoxidable AISI 317 .condiciones supercríticas de temperatura en unambiente agresivo. En la figura 5, se observa laganancia de masa frente al tiempo de exposicióna 750 ºC y 700 ºC, para las muestras con y sinrecubrimiento de aluminio. La dispersión de losdatos de ganancia de masa no supera el 5%, locual está de acuerdo con las normas ASTM. Losaceros con recubrimiento ganaron poco pesodurante las mil horas de exposición y son casiinmunes a la oxidación en comparación con lossubstratos sin recubrimiento. Cuando empieza elataque corrosivo los aceros recubiertos ganaronmasa a una velocidad alta, esto ocurre en lasprimeras 400 horas; luego los aceros recubiertosganan poca masa, debido a que se ha formadoun capa superficial de alúmina con óxidos ricosen cromo y níquel, que protege al recubrimientodel ataque corrosivo, por tal motivo se puededecir que tienen un ataque de tipo logarítmico,al contrario el acero sin recubrimiento presentaun ataque lineal que no disminuye con el tiempo.Figura 5 Velocidad de corrosión del acero inoxidableAISI 317 con y sin recubrimiento de aluminio a 700 ºCy 750 ºCEl substrato del acero AISI 317, resistemoderadamente bien la oxidación en vapor deagua para las dos temperaturas de trabajo, yaque al principio de la oxidación forma una capaprotectora de óxido ricos en cromo, formadopor (CrxFey)2O3, (Fe,Cr,Mn)3O4, Ni6MnO8,Cr2NiO4, que fueron obtenidos por DRX y no semuestran. Aunque esta capa de óxido se degradapor la formación de compuestos volátiles alinteraccionar la cromita con el vapor de agua,produciendo hidróxidos de cromo como él(CrO2(OH)2)(g) o CrO2(OH)(g), lo anterior haceque se forme una capa de óxido no protectora conalto contenido de hierro (hematita y magnetita),que se desprende con facilidad y permite que seacelere el ataque corrosivo [1, 3.]En la oxidación en vapor de agua a 700 ºC seobserva que la ganancia de masa de los substratoscon y sin recubrimiento es ligeramente inferior quea 750 ºC, pero tienen el mismo comportamientode ganancia de masa, con lo cual se puede decirque el mecanismo de ataque no cambia, pero tieneuna cinética más baja, debido a que la difusiónde los elementos de aleación y la reacción deoxidación es más lenta, además al disminuir 50ºC, no hay grandes cambios significativos en lasfases que se forman y en ambos casos se generanlos mismos óxidos. A estas temperaturas puedenocurrir cambios en el mecanismo de ataque, conpequeños cambios de temperatura o presión, yaque la temperatura es una variable crítica en losprocesos de corrosión y se acentúa a medida quelas temperaturas son altas.En la figura 6, se observa el corte transversalpara el recubrimiento de aluminio, después deser expuestos a 750 ºC durante 600 horas. Elrecubrimiento de aluminio oxidado tiene unespesor de 75 µm y presenta cinco zonas. La zonaexterior compuesta principalmente por Al2O3 y(Al1-xCrx)2O3, le sigue una zona de color gris quetiene varios compuestos como el FeAl, Fe3Al,Fe0,52Cr1,36, AlFe0,23Ni0,77,y unos pocas zonas deAlNi, en la siguiente zona aumenta la cantidadde zonas con fases de AlNi, en la cuarta zona seforman las fases anteriores y el Cr12Fe32Mo7Ni7de color blanco, este compuesto se identificó porDRX y está de acuerdo con el análisis de EDAXy con los análisis de difracción de rayos X; laquinta zona es el substrato.197

Rev. Fac. Ing. Univ. Antioquia N. 71. junio 2014Concentración (At%)ZONA 3 juntoSUBSTRATOZONA 2 alúminael vapor Alde2Oaguay1formaráncon3 ZONAóxidos mixtos de hierro y cromo del tipo FeCr2O480AlCr adherentesFeNiy pocoO2sony (Fe0,6 Cr0,4)2OAl3, los cualespermeables a los medios agresivos, características60muy importantespara que sean protectores contraFela corrosión. También se observó por SEM yse resalta 40con círculos en la figura 6, el efectoKirkendal, ya que hay numerosos poros Crque songenerados20en la interfase substrato- recubrimientoNiantes de ser oxidado, esto es ocasionado 00 hacia20 el exterior.406080100hierro y cromoDistancia (µm)a) Imagen después de 600 horas de oxidaciónConcentración (At%)Al2O3 ZONA 1ZONA 280AlAlCrZONA 3 SUBSTRATOFeNiO260Fe40Cr20Ni00204060Distancia (µm)80O2100b) Análisis de línea.Figura 6 Corte transversal para el acero AISI 317recubierto con aluminio y oxidado a 750 ºC en vaporde agua durante 600 horasLa capa superficial de óxidos después de 1000horas de exposición a 750 C, está formada por(Fe0,6Cr0,4)2O3, FeCr2O4, (Al0,9Cr0,1)2O3 y en mayorproporción por Al2O3, también desaparecieronel FeAl2, Fe2Al5, Al0,99Fe0,99Ni0,02, AlNi3 yFe2AlCr, y se formaron el Fe3Al, Fe0,52Cr1,36,AlFe0,23Ni0,77, AlNi, estos compuestos tienen unabuena tenacidad, alta resistencia al desgaste y ala oxidación [16, 17]. Además cuando el vaporde agua alcance por difusión la superficie delrecubrimiento del acero, este estará enriquecidoen cromo y níquel, los cuales reaccionaran con198Los recubrimientos de aluminio sobre lossubstratos de los aceros inoxidables austeníticosse transformaron durante la oxidación envapor a 750 ºC, formando el Fe3Al, Fe0,52Cr1,36,AlFe0,23Ni0,77, AlNi, (Al0,9 Cr0,1)2O3 y el Al2O3.El Fe3Al es el único compuesto que está en elrecubrimiento después del tratamiento térmicoy continúa después de ser oxidado durante 1000horas a 750 ºC. El (Al0,9 Cr0,1)2O3 y el Al2O3, estánen la parte exterior del revestimiento y son losresponsables de detener el proceso de oxidación.Los recubrimientos de aluminio mejoran laresistencia a la oxidación en vapor de agua delos aceros inoxidables austeníticos y los hacenmuy interesantes para futuras aplicaciones encondiciones súpercríticas de oxidación en vapor[18, 19].En los análisis de difracción de rayos X enincidencia rasante y normal para el acero AISI 317recubierto con aluminio, se observa que se formauna capa superficial de óxidos formada por (Fe0,6Cr0,4)2O3, FeCr2O4, (Al0,9 Cr0,1)2O3 y en mayorproporción por Al2O3. En las primeras etapas dela oxidación se forma una capa superficial dealúmina, que con el paso del tiempo permite quese formen óxidos de cromo que se mezclan con laalúmina para formar el (Al0,9Cr0,1)2O3 y despuésde un tiempo mayor aparecen los óxidos ricos encromo y óxidos de hierro como él (Fe0,6 Cr0,4)2O3y el FeCr2O4. En la figura 7 se observa el análisisde difracción de rayos X en incidencia normal,para el acero AISI 317 recubierto con aluminio,antes y después de ser oxidado en vapor de aguaa 750 ºC, durante 1000 horas.

Oxidación en vapor de agua a 700 ºC y 750 ºC del acero inoxidable AISI 317 .DRX del recubrimiento de aluminio oxidado y sin oxidar.Ampliación de los picos en 44 grados para el recubrimiento de aluminio sin oxidar.Figura 7 Análisis de difracción de rayos X en incidencia normal, para el acero AISI recubierto con aluminio,antes y después de ser oxidado en vapor de agua a 750 ºC, durante 1000 horas.199

Rev. Fac. Ing. Univ. Antioquia N. 71. junio 2014Conclusiones* En los análisis de difracción de rayos X, para esteacero recubierto con aluminio, se observa que seforma una capa superficial de óxidos conformadapor (Fe0,6Cr0,4)2O3, FeCr2O4, (Al0,9Cr0,1)2O3 yen mayor proporción por Al2O3, aunque estosDRX no son mostrados. En las primeras etapasde la oxidación se forma una capa superficial dealúmina, que con el paso del tiempo permite quese formen óxidos de cromo que se mezclan conla alúmina para formar el (Al0,9 Cr0,1)2O3 y conel tiempo aparecen los óxidos ricos en cromoy óxidos de hierro como él (Fe0,6 Cr0,4)2O3 y elFeCr2O4.* El recubrimiento de aluminio pueden aumentarla resistencia a la oxidación en vapor de agua delacero inoxidable austenítico en más de 50 veces,ya que generan una capa superficial protectora deóxidos de aluminio (alúmina), que es compacta,la cual favorece la formación de fases ricas encromo y níquel debajo del recubrimiento; ademásel aluminio del recubrimiento se consume en dosformas, una parte se consume para formar la capasuperficial de alúmina y la otra parte difundedentro del substrato durante la oxidación.* Los resultados obtenidos hacen un aporte aldesarrollo de los tratamientos superficiales de losaceros inoxidables austeníticos, para protegerlosde la oxidación en vapor de agua en condicionessúpercriticas de temperatura, ya que mejoranotablemente la resistencia a la oxidación;lo anterior podría ayudar a incrementar lastemperaturas de operación de las centralestérmicas para aumentar la eficiencia y disminuirla emisión de gases contaminantes.Referencias1.N. Othman, N. Othman, J. Zhang, D.Young. “Effectsof Water Vapour on Isothermal Oxidation of ChromiaForming Alloys in Ar/O2 and Ar/H2 Atmospheres”.Corrosion Science. Vol. 51. 2009. pp. 3039-3049.2.H. Asteman, J. Svensson, L. Johansson. “Oxidationof 310 Steel in H2O/O2 Mixtures at 600ºC: The Effectof Water-vapour-Enhanced Chromium Evaporation”.Corrosion Science Vol. 44. 2002. pp. 2635-2649.2003.S. Castañeda, F. Bolívar, F. Pérez. “Study ofOxyhydroxides Formation on P91 Ferritic Steel andCVD-FBR Coated by Al in Contact With Ar 40%H2Oat 650 C by TG-Mass spectrometry”. Oxidation ofmetal. Vol. 74. 2010. pp. 61-78.4.B. Pujilaksono, T. Jonsson, M. Halvarsson, J.Svensson, L. Johansson. “Oxidation of Iron at 400 600 ºC in Dry and wet O2”. Corrosion Science. Vol. 52.2010. pp.1560-1569.5.V. Lepingle, G. Louis, D. Allué, B. Lefebvre, B.Vandenberghe. “Steam Oxidation Resistance of New12%Cr steels: Comparison with Some other FerriticSteels”. Corrosion Science. Vol. 50. 2008. pp. 10111019.6.J. Marulanda, J. Tristancho, A.Cañas. “ProtecciónContra la corrosión en Sales Fundidas de un Acero hotrolled, en el Rango de Temperaturas de 400 C–600 C,recubierto por rociado Térmico con Acero Inoxidable312”. DYNA. Vol. 76. Nº. 160. 2009. pp. 229-235.7.J. Abella. Láminas delgadas y recubrimientos.Preparación, propiedades y aplicaciones. Ed. Consejosuperior de investigaciones científicas CSIC. Madrid,España. 2003. pp. 241-260.8.A. Tracton. “Chapter 31”. Coatings TechnologyHandbook. 3rd. Ed. Taylor & Francis Group. BocaRaton, USA. 2006. pp. 1-24.9.S. Tsipas, J. Brossard, P. Hierro, J. Trilleros, L. Sánchez,F. Bolívar, F. Pérez. “Al–Mn CVD-FBR protectivecoatings for Hot Corrosion application”. Surface &Coatings Technology Vol. 201 2007. pp.4489-4495.10. L. Sánchez, F. Bolívar, M. Hierro, F. Pérez.“Temperature dependence of the oxide growth onaluminized 9–12%Cr ferritic-martensitic steelsexposed to water vapour oxidation”. Thin Solid Films.Vol. 517. 2009. pp. 3292-3298.11.L. Sánchez, F. Bolívar, M. Hierro, F. Pérez. “IronAluminide Coatings on Ferritic Steels by CVD-FBRmodified process with Hf”. Intermetallics. Vol. 16.2008. pp. 1161-1166.12. J. Marulanda. Estudio de la Resistencia a la Oxidaciónen Vapor de Aceros Inoxidables AusteníticosRecubiertos con aluminio y silicio mediante deposiciónquímica de Vapor en lecho Fluidizado. Tesis Doctoral.Universidad Complutense de Madrid. Madrid, España.2012. pp. 21-52.13. Foundation of computational thermodynamics.Thermo-Calc software AB. version S. Stockholm,Sweden. 1995-2003. Available on: http://www.

Oxidación en vapor de agua a 700 ºC y 750 ºC del acero inoxidable AISI 317 .thermocalc.com/media/8136/tcc usersguide.pdf.Accessed: January 2011.14. A. Agüero, R. Muelas, M. Gutiérrez, R. Van Vulpen,S. Osgerby, J. Banks et al. “Cyclic Oxidation andMechanical Behaviour of Slurry Aluminide Coatingsfor Steam Turbine Components”. Surface and CoatingTechnology. Vol. 201. Nº. 14. 2007. pp. 6253-6260.15. F. Pérez, S. Castañeda. “Study of OxyhydroxidesFormation on P91 Ferritic Steel and Slurry Coated b

Oxidación en vapor de agua a 700 ºC y 750 ºC del acero inoxidable AISI 317 recubierto con aluminio por CVD-FBR. Steam oxidation at 700 ºC and 750 ºC of the stainless steel AISI 317 aluminum coated by CVD-FBR Jose L. Marulanda1*, Saul I. Castañeda2, Aduljay remolina 3