Transcription

Informe técnicowww.vaisala.comGMP para el mapeo de un almacén: guía paso a pasopara validar las instalaciones de almacenamientode la industria de ciencias de la vidaLos organismos reguladores de las buenas prácticas de fabricación (GMP)de Estados Unidos, Canadá, la Unión Europea, Japón, Australia y China hancentrado su atención en las prácticas de almacenamiento y distribución en losalmacenes. Esta tendencia obedece a un cambio en el concepto de regulación,que ha pasado de los sistemas de calidad por pruebas a los sistemas de calidadpor diseño, haciendo hincapié en el nivel de riesgo, la calidad del producto y laseguridad del paciente. Otros factores son la mayor demanda de instalacionesde almacenamiento por la globalización de fabricación, el aumento de losproductos biofarmacéuticos sensibles a la temperatura y los cambios enla tecnología.Las autoridades reguladoras deesos países exigen que se realiceun "mapeo" de los perfiles detemperatura y humedad relativade los depósitos de productosde ciencias biológicas sensiblesal medio ambiente. En esta guíapaso a paso, se describe cómotrazar el mapa de un depósito paracumplir con las GMP reconocidasinternacionalmente, que incluyenmuchas de las publicadas o revisadasrecientemente. (Ver al final de estedocumento los enlaces a losreglamentos y documentosorientativos pertinentes). Esta guíaestá pensada para ser utilizada porcualquier organización que realice elalmacenamiento y la distribución deproductos sensibles a la temperaturay la humedad en un entorno quecumpla con las GMP y se basa en laextensa experiencia de Vaisala conclientes de Europa y toda Américadel Norte. Las soluciones de Vaisalase utilizan en más de 150 países detodo el mundo.

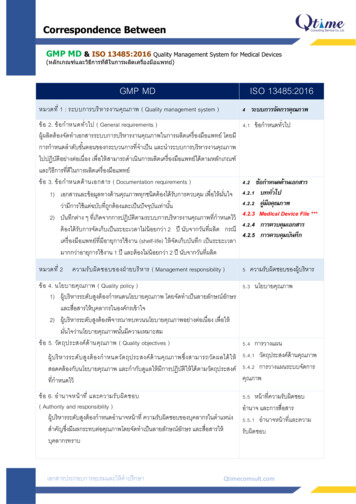

Paso a paso –Buenas prácticas para los estudiosde mapeo de almacenesVaisala recomienda un proceso de nueve puntos para el mapeo exitosode un almacén o de otro espacio de almacenamiento regulado:1.CrearCreateuna PlandeValidaciónValidation Plan las2. IdentificarIdentify areas at riskáreas de riesgo3. DesarrollarDevelop ProtocolinformaciónInformationsobre Protocolos 4. DeterminarDetermine sensorla distribucióndistributionde los sensores 5. SeleccionarSelect suitablelatecnologíatechnologyadecuada el6. ConfigurarSet up mappingequipamientoequipmentdemapeo 7. los datos 8. RealizarMake modificationsmodificaciones 9. DocumentarDocument andschedulemappingyprogramarstudy de mapeoestudioEstos nueve pasos le ayudarána diseñar y ejecutar un plan demapeo exitoso. Le asegurarán queno olvide los elementos de validaciónmás importantes, especialmentecomprender en dónde la temperaturay la humedad presentan riesgos parala calidad del producto. Siguiendoestos pasos podrá demostrar acualquier inspector de regulaciónque su empresa cumple con las GMP.El plan maestro de validación debería:Paso 1: Crear un plande validación Desarrollar documentacióny procedimientos, incluyendola respuesta de la empresa sise produce una desviación dela temperatura o humedad.El plan de validación, o plan maestrode validación, es el documento usadopara especificar las decisiones dela empresa sobre la calificaciónde cada aspecto de la instalación,el equipamiento y los procesos paramantener un entorno que cumplacon las GMP. El plan debe adoptarun enfoque que esté basado en losriesgos, con una fundamentaciónbasada en datos verificables. El plandebe concentrarse en el lugar endonde se almacenarán los productosy materiales sensibles al medioambiente y debe considerar si loscontroles ambientales puedencumplir los requisitos dealmacenamiento especificados.Además, el plan es un punto departida para que los reguladoresevalúen la fundamentación de losobjetivos y métodos de la empresa. Exponer los objetivosde la validación. Identificar los roles y lasresponsabilidades en el procesode los grupos de calidad, metrologíay otros grupos de trabajo. Identificar las actividadesde validación, incluidos losprocesos, el equipo y el espacio. Determinar un cronogramade validación. Especificar el proceso de aprobaciónde la gestión, especialmente paraeventos adversos como lasdesviaciones de temperatura. Crear protocolos de control decambios para que resulte claroen qué momento se necesitarárevalidar cambios como elmantenimiento, las nuevasconstrucciones y la reconfiguraciónde los estantes.Nota regulatoria: LasGMPs exigen mantener latemperatura y humedad dentrode las recomendaciones dealmacenamiento impresas enlas etiquetas de los productoso proporcionadas por losproveedores de materias primas.Estas recomendaciones sedesprenden de las propiedadesquímicas y pruebas deestabilidad conocidas.

Paso 2: Identificarlas áreas de riesgo Fuentes de energía independientes,como calentadores de ambiente,aires acondicionados y ventiladores,que crean lugares más calienteso fríos.Para trazar un mapa de un almacén oespacio de almacenamiento, primerodebe identificar las zonas en las quepuede haber riesgo para la calidaddel producto debido a fluctuacionesinadmisibles de temperatura yhumedad. Muchos factores afectanel control o la variabilidad de suespacio. (Dado que la humedadrelativa depende de la temperatura,las variaciones de la temperaturaafectarán a la humedad). Al tener encuenta cada uno de estos factores,podrá identificar los riesgos conmayor facilidad: Disposición de soportes, estantes ypalés, que obstruyen el flujo de aire. Ubicación de los sensores decontrol de HVAC. Por ejemplo, untermostato colocado cerca de unafuente de calor o frío puede causarque la temperatura del ambientecambie demasiado. Ubicaciones cerca de fuentesde calor o frío, como el techo ylas paredes exteriores, las ventanasy las zonas de carga. Zonas de mucho tráfico por lasque se mueven con frecuenciaproductos o equipos. Volumen del espacio. Un almacéngrande supone tareas de controldiferentes a las de uno pequeño,ya que tiene mayores demandasen el sistema HVAC y la posibilidadde mayores variaciones detemperatura y la humedaden distintas posiciones. Cambios de temperaturaestacionales o fenómenosmeteorológicos inusuales.Paso 3: Desarrollarinformación sobreprotocolosUna vez identificadas las zonas deriesgo, desarrolle un protocolo parael estudio de mapeo que describalo siguiente, con justificacionespara cada decisión: Tipos de datos que se generarán,por ejemplo, temperatura, humedadrelativa e intervalos de medición. Losintervalos de cinco minutos ofrecenmás datos para evaluar tendenciasy modificar la configuración deldepósito (ver paso 8). Cuando estéconforme con que la temperaturay la humedad se mantenganrelativamente estables, puede serconveniente pasar a intervalos de15 minutos para el mapeo final. Cantidad de sensores a utilizar(ver paso 4: Determinar ladistribución de los sensores). Esquema o diagrama de lasubicaciones de los sensores. La capacidad de los difusoreso ventiladores para que el airecircule correctamente.Nota regulatoria: Puedecumplir con las GMP medianteuna justificación sólida de suenfoque para identificar el riesgo.Cuantas más consideracionesaborde el protocolo, mejorserá su fundamentación. Los gradientes de temperaturaentre el suelo y el aire máscaliente cerca del techo. Duración del estudio. Sufundamentación y protocolopueden sustentar una serie depruebas, cada una con una duraciónde dos días durante operacionesnormales y en un fin de semana. Unprotocolo diferente e igualmentejustificable podría especificar unasola ejecución durante un períodode dos semanas para dar cuenta dediversas actividades, tales como laapertura de las puertas de la zonade carga, en el almacén. Requisitos de calibración delos registradores de datos.3257841101312 Límites admisibles para lasvariaciones de temperaturao humedad relativa. Requisitos de la presentaciónde informes.96PuertaLoadingdeDoorcarga11 Rango de variación aceptable entiempo y espacio, que dependerádel producto almacenado.15PuertaDoor14Figura 1: La distribución equilibrada de 15 sensores es un patróntípico para realizar un mapeo tridimensional de un espacio pequeño.Nota regulatoria: Una vez quedesarrolle un protocolo, debeseguirlo de forma consistente.Si el protocolo cambia,documente los motivos.

VistaTopViewsuperiorFigura 2: Los sensores colocados en el centro de los soportes, reflejan con mayor precisión las temperaturas delos productos. En este ejemplo, nueve sensores están ubicados en cada soporte doble de este almacén, midiendo30 metros por 30 metros por 15 metros.Paso 4: Determinar ladistribución de los sensorespara la distancia entre los sensores,por ejemplo, no más de seis metros.¿Cuántos sensores necesitará paratrazar un mapa de un determinadoespacio? ¿Dónde los colocará? Nohay respuestas simples. Para evaluarla uniformidad de la temperatura, ladistribución de los sensores debe sercorrecta. Una buena práctica consisteen usar un número suficiente desensores para comprender elentorno, especialmente laszonas en donde el riesgo es mayor.Al trazar el mapa de un gran almacén,coloque los sensores a una distanciade hasta 30 metros, con sensoresadicionales en las zonas vulnerablesafectadas por:Tendrá que colocar los sensoresen un patrón uniforme en las tresdimensiones del espacio: de arribaa abajo, de izquierda a derecha y delfrente hacia atrás. Agregue sensoresadicionales en los lugares en losque sospeche que hay zonas fríaso cálidas, y también cerca de lossensores de control y monitoreo.La colocación de los sensores detemperatura y humedad relativa esuna consecuencia de los riesgosidentificados en el paso 2.Una cámara walk-in de grandesdimensiones o un almacén pequeñose suele mapear en tres dimensionescon 15 sensores (Ver Figura 1). Elprotocolo debe incluir directricessoportes o corredores), en donde seaconveniente instalarlos. Sin embargo,la conveniencia no debe prevalecersobre la eficacia. Los sensores debenmedir las condiciones a las que seexponen los productos. Efectos localizados de loscalentadores de ambientey acondicionadores de aireSi no tiene un número adecuadode sensores para trazar un mapadel almacén completo en un estudio,puede realizar éste por secciones.El trazado de mapas por seccioneslleva más tiempo, y puede serconveniente ampliar el tiempode mapeo de cada sección paracompensar la incertidumbre detrazar el mapa del espacio porsecciones. Para decidir, calcule losahorros en equipamiento a partirde un enfoque de mapeo seccionalcontra el tiempo adicional necesariopara completar el proyecto.Anticipe que el flujo de aire y losgradientes de temperatura puedenvariar en función de si los estantesestán vacíos o llenos de productos.Los soportes más altos estaránsujetos a mayores gradientes detemperatura, y esto necesitarámás sensores de arriba a abajo.Si la humedad relativa alta o bajapuede influir negativamente enla calidad del producto, entoncesdebe trazar un mapa de la humedadrelativa y la temperatura. Hay dosenfoques para determinar elnúmero y la ubicación de lossensores de humedad relativa. Calor o frío de las paredes externas,calentamiento solar, ventanas,iluminación La circulación del aire o lascorrientes de aire provenientesde las entradas, el tráfico, o elsistema HVAC Temperaturas extremas enzonas mal aisladasPuede montar sensores en áreasabiertas (por ejemplo, fuera de los

Consideracionessobre la humedadDeterminación de ladensidad del sensorde humedadEl primer enfoque consiste en utilizarcomparativamente algunos sensoresde humedad distribuidos por eldepósito (tan solo uno por cada seissensores de temperatura). En estecaso, usted dependerá de la uniformidad de la temperatura para que lahumedad también esté dentro de loslímites. Este enfoque deberá estarfundamentado en un historialde mapeo de la temperatura endiferentes estaciones con resultadosconsistentes. Con este historial,un especialista que comprendala medición de la humedad puedeargumentar eficazmente ante unauditor o inspector que las mediciones de la humedad no son necesariasen todos los puntos de datos. Sidecide adoptar esta estrategia yreducir el número de sensores dehumedad, es fundamental colocarlos pocos sensores de humedad queutiliza en áreas con mala circulaciónde aire, entre ventiladores de HVACo difusores, y donde la temperaturasea más variable.En comparación con los sensoresde temperatura, los sensores dehumedad relativa son mucho máspropensos a perder la precisióno a "desviarse" con el tiempo. Ladesviación puede deberse a un maldiseño, una mala calibración o a lacontaminación por saturación devapor de agua o vapores químicos.Una única lectura equivocada en elmomento de la recalibración llamarála atención sobre su decisión de usarmenos sensores de humedad.Comenzar con menos sensoresde humedad crea el riesgo de noconformidad, porque si uno falla oestá fuera de las especificaciones,ese único sensor representará unalto porcentaje en sus medicionesde humedad total. Si se interpolala humedad relativa a partir de losdatos de temperatura, será necesarioque un empleado de la empresa coneste conocimiento especializadose reúna con el auditor o inspector.Lo ideal es que su empresa reduzcaal mínimo el número de contactosnecesarios durante una inspeccióncomo forma de agilizar el procesoy minimizar la posibilidad de quese produzcan errores.Si le preocupa la humedadrelativa, una estrategia de mapeo másjustificable es rastrear la temperaturay la humedad en todas las ubicacionescon registradores de datos queregistren ambas mediciones. Esimportante utilizar registradores dedatos de alta calidad estables y quesean calibrados con regularidad.El realizar el mapeo con sensoresde temperatura y humedad relativaintegrados ofrece varias ventajascon respecto a la deducción dela humedad de la temperatura. Unmapeo de temperatura y humedaden todas las ubicaciones de lossensores proporciona un mapamás específico de todo el espaciode almacenamiento para que los inspectores y auditores lo comprendanfácilmente, sin necesidad de unaexplicación detallada. Y lasdesviaciones de la humedad relativaserán más fáciles de identificar conmás puntos de datos de humedad.Nota regulatoria: Comprender lasrelaciones entre los parámetrosmedidos es esencial para el éxitode los estudios de mapeo y paragestionar riesgos en un espaciode almacenamiento de GMP.Paso 5: Seleccionarla tecnología adecuadaUtilice equipos diseñados para elmapeo. El software que acompaña alos sensores se utiliza para configurarel equipo y descargar datos. Elsoftware debe producir informesen forma de tablas y gráficos quecumplan todos los requisitos dela FDA Título 21 CFR Parte 11 y denormas internacionales comparables,como el Anexo 11 de la ComisiónEuropea, y aquellos contenidosen el volumen 4 de las Directricesde la UE sobre las buenas prácticasde fabricación (GMP)Al elegir los registradores de datos,busque las siguientes características: Fuentes de error mínimas, es decir,baja incertidumbre en la medición. Alta precisión en el rango demedición. Los registradores dedatos de Vaisala DL2000, porejemplo, tienen una precisiónde 0,1 C en un rango de 20 Ca 30 C, con una precisión dehumedad de 1 %RH en un rangode 10 a 80 %RH. Sensibilidad a pequeños cambiosde temperatura (alta resolución).Cuanto más rápida sea la respuesta,más fielmente se puede vincularel punto de datos con el tiempode la medición. Estabilidad a largo plazo,particularmente para los sensoresde humedad relativa. Los equiposde baja calidad deben ser calibradosantes y después de cada estudio. Calibración trazable realizadadentro del rango de medición ycon un equipo que usa una cadenaininterrumpida de comparacionesen un estándar reconocidointernacionalmente, como el delInstituto Nacional de Estándaresy Tecnología (NIST). Registros de calibración claros,completos y accesibles.

Nota regulatoria: Las GMPnecesitan procedimientos escritospara calibrar, inspeccionary verificar el equipamientoautomatizado, mecánicoy electrónico (21 CFR 211.68).Como las mejores prácticaspara la calibración se reconocenestándares internacionales comoISO/IEC 17025:2017 “Requisitosgenerales para la competenciade los laboratorios de ensayoy de calibración”.Paso 6: Configurar elequipamiento de mapeoUna vez que se han identificadolas áreas de riesgo y establecidola distribución de los sensores, esel momento de instalar el equipode mapeo y de realizar una pruebadel espacio de almacenamiento.El propósito de esta prueba inicial esdeterminar en dónde las condicionesvarían y en dónde la temperaturay la humedad son uniformesy adecuadas para almacenar elproducto. Trabaje con la siguientelista de comprobación y documentecada paso: Se ha calibrado el equipo.Documente quién lo ha hecho,cuándo y la fecha de la próximacalibración. Esto confirma que elregistrador de datos funcionadentro del rango de medicióncalibrado. Se ha validado el equipo.Normalmente, la calificaciónde la instalación y de la operación(IQ/OQ) son proporcionadas por elproveedor del sistema de mapeo. Garantice que se ha aseguradoy autenticado el acceso al softwarede mapeo. Los privilegios de accesorestringen quién está autorizado autilizar la aplicación. Compruebe que el softwarelea y registre el modelo, la versióny el número de serie del hardwarey del firmware. Asegúrese de que el área delalmacén y las ubicaciones delregistrador de datos se describande forma precisa. Un esquema odiagrama es útil para garantizarque los sensores se coloquencorrectamente en los próximosestudios de mapeo, Se han determinado intervalos demuestra regulares. Por lo general,los intervalos son de entre 5 y 15minutos. Se ha determinado la duracióndel estudio. Todos los registradoresde datos están configurados paracomenzar y finalizar al mismotiempo. Los registradores de datos estánvinculados a un archivo de registropara auditorías para la trazabilidad.Esto es un requisito esencial parademostrar que los datos son fiables. Los registradores de datosfuncionan y están colocadosen posiciones específicas.Nota regulatoria: Las GMP exigenque se utilicen equipos calibradosy registros de calibración. Si ustedha recopilado datos en formaelectrónica, estos registros debencumplir con las regulaciones pararegistros electrónicos definidasen el Título 21 CFR Parte 11,en el Anexo 11 de la CE y en elvolumen 4 de las Directrices dela UE sobre las buenas prácticasde fabricación (GMP).

Paso 7: Realizar una pruebay analizar los datosDeberá establecer la informacióndel informe que usará para evaluarla prueba. Una vez completada laprueba, el software leerá los archivosseguros de los registradores de datos,mostrará los datos registrados,realizará cálculos y graficará losresultados seleccionados para uninforme de estudio de mapeo. Por logeneral, el documento de la pruebamostrará la información de la Figura 3: Datos sin procesar con horasy fechas. Valores calculados como latemperatura mínima, máximay promedio. Un gráfico de todos los sensoresdurante el período de prueba. Ajustes del instrumento. Información de calibración. Fecha y hora de la prueba. Espacio para firmas de revisión yaprobación en informes impresos.Se puede compilar los datos detendencia de cada sensor en un solográfico para proporcionar una visióngeneral. Las líneas predeterminadas,como los límites mínimo y máximoaceptables, pueden ser útiles parael análisis.Una representación gráfica puedeayudar a identificar las ubicacionesde alto riesgo, especialmente enaquellos lugares donde se puedenproducir problemas de formaesporádica. Por ejemplo, un pico detemperatura puede estar relacionadocon el momento en el que las puertasde carga estaban abiertas.Esa variación podría indicar unriesgo provocado por actividadeshabituales en el lugar de trabajoo sugerir la necesidad de unazona de contención.Nota regulatoria: Es mejorpresentar un gráfico de resumencon una conclusión clara queun informe demasiado detalladoque podría dar lugar a preguntasadicionales.Paso 8: RealizarmodificacionesUse los resultados de la prueba inicialpara identificar aquellos sitios dondeel producto puede estar expuesto acondiciones inadmisibles. A continuación haga ajustes, por ejemplo, en lossoportes de almacenamiento o en elsistema de HVAC, para corregir estavariación. O simplemente decida enqué lugares no se almacenarán losproductos. Por ejemplo, muchosdepósitos tienen un nivel de entrepisodesignado como fuera de los límitespara las materias primas o losproductos terminados, porque allí loscontroles de HVAC no son eficaces.Denomine y describa estos lugaresy modifique el plan de validación.Figura 3. El informe de mapeo puede mostrar límites altos y bajos para visualizar rápidamente los umbrales.

Además, modifique su protocolo devalidación a la luz de los resultadosde su prueba de mapeo inicial.Nota regulatoria: Lasmodificaciones de un depósitorecién puesto en funcionamientono necesitan aparecer en elregistro de inspección. Pero unavez que su empresa aprueba unplan maestro de validación, éstedebe documentar todos loscambios posteriores.Paso 9: Documentary programar el estudiode mapeoUna vez que se haya ajustadola variabilidad ambiental en elalmacén, es el momento de realizary documentar un estudio de mapeopara su aprobación.¿Cuánto tiempo debedurar el mapeo?Al igual que con su prueba de mapeoinicial, no hay una norma rígida. Sufundamentación y protocolo puedenrespaldar un único estudio largo, ouna serie de estudios más breves. Decualquier modo, es importante medirel entorno durante una variedad deactividades de trabajo diferentesen el depósito, como la carga y eltraslado de productos, y también enperíodos como los fines de semana, enlos que puede haber poca actividad.¿Con qué frecuencia sedebe mapear un espacio?Algunos protocolos exigen realizarel mapeo cada tres meses, mientrasque otros pueden justificar un mapeoanual o incluso menos frecuente.El plan maestro de validación debeanticipar las variables que puedenalterar las condiciones de almacenamiento una vez finalizada la calificaciónde un depósito. La construcción deun almacén, cambios importantesen el HVAC y otras modificacionessimilares en el entorno, obligan arealizar un nuevo mapeo. Los cambiosestacionales y las condicionesclimáticas extremas pueden justificarun mapeo del almacén con mayorfrecuencia o la reprogramación deuna prueba para una temperaturamás "estacional". Por ejemplo, en elhemisferio norte, el plan de validaciónpuede requerir un estudio de mapeoen julio, cuando las temperaturas sontípicamente más calientes. Pero siel mes de julio es inusualmente frío,puede tener sentido retrasar el mapeohasta un período cálido en agosto.El plan de validación debería permitiruna flexibilidad suficiente como pararegistrar los extremos climáticos.Por ejemplo, dependiendo del climade su región, su plan podría exigirel mapeo cuando las temperaturasde verano excedan los 30 C y lastemperaturas de invierno caiganpor debajo de los 0 C.Nota regulatoria: Mantenerregistros útiles es fundamentalpara cumplir con las GMP. Losregistros deben almacenarsede forma segura y deben poderconsultarse fácilmente para surevisión. No deben tener vacíos.Deben proporcionar un seguimiento de auditoría. Los registrospueden ser en papel, electrónicoso una combinación de ambos.Si los registros son electrónicos,deben cumplir con los requisitosde la FDA Título 21 CFR Parte 11y con el Anexo 11 de la CE.

ResumenLas claves para un estudiode mapeo de almacenes exitoso,incluyen crear un plan y protocolode validación, con la debidafundamentación de cada paso.Documentar los cambios enel plan y el protocolo.Identificar las áreas de riesgoen el almacén para determinarla distribución de los sensoresy la duración del mapeo.Seleccionar una tecnologíaconfiable y adecuada a la tarea.Modificar su espacio dealmacenamiento para garantizarque está realizando el mapeo deun entorno controlado.Documentar y programarestudios de mapeo para teneren cuenta los cambios en elentorno del depósito.Mantener registros de maneraque sean seguros y accesibles.Documentar que su protocoloha sido respetado de formaconsistente y reevaluar susprocedimientos periódicamente.Regulaciones y directricesLas regulaciones de mapeo dealmacenes necesitan evidenciadocumentada de que un entornoestá controlado y es adecuado paralos productos almacenados en él.Los organismos reguladores y lasorganizaciones independientestambién emiten documentos deorientación no vinculantes quepueden proporcionar más detallesque las regulaciones en la aplicaciónde las normas vigentes. Sin embargo,incluso esos documentos deorientación pueden estar desactualizados con respecto a los avancestecnológicos. En la carrera por estarsiempre al día, los organismos deregulación y las partes interesadasde la industria de todo el mundorevisan sus interpretaciones delas GMP, elaborando nuevosdocumentos de orientación.Por lo tanto, es imprescindiblemantenerse actualizado en cuantoa los estándares cambiantes.Enlaces a recursosConferencia Internacional sobreArmonización (InternationalConference on Harmonisation): ICH Q7 - Guía GMP para laProducción de PrincipiosActivos Farmacéuticos ICH Q9 – Gestión de Riesgosde Calidad ICH Q10 Sistema de CalidadFarmacéuticaConvención de Inspección Farmacéutica y Esquema de Cooperaciónsobre la Inspección Farmacéutica: Guía PIC/S GMP Parte I: Guía deGMP para Productos Medicinales,Sección 3.19 Guía PIC/S GMP Parte II: Guía deGMP para Productos Medicinales,Secciones 7.42 y 10.1Health Canada GUI 0069: Pautas para el Controlde la Temperatura de ProductosFarmacológicos durante el Almacenamiento y el Transporte, 2011.U.S. FDA: 21 CFR Parte 210 Buenas PrácticasActuales de Fabricación,Procesamiento, Embalaje yConservación de MedicamentosFarmacopea de Estados Unidos(United States Pharmacopeia): 21 CFR Parte 211 Buenas Prácticas deFabricación Actuales para ProductosFarmacéuticos Terminados USP, capítulo 1079, Buenas Prácticasde Almacenamiento y Distribuciónpara Productos Farmacológicos 21 CFR Parte 820: Regulacióndel Sistema de Calidad USP, Capítulo 1118, Dispositivosde monitoreo, tiempo, temperaturay humedadSociedad Internacional de IngenieríaFarmacéutica (International Societyof Pharmaceutical Engineering): Guía de Buenas Prácticas de la ISPE:Mapeo y monitoreo de la cámarade temperatura controladaAsociación de Drogas por VíaParenteral (Parenteral DrugAssociation): Informe Técnico N. 52 de la PDA:Guía de Buenas Prácticas deDistribución para la Cadenade Suministro FarmacéuticoComisión Europea: Guías de la CE sobre las BuenasPrácticas en la Distribución deProductos Medicinales para UsoHumano 21 CFR Parte 600 ProductosBiológicos 21 CFR Parte 111 Buenas PrácticasActuales de Fabricación,Empaquetado, Etiquetadou Operaciones de Conservaciónde Suplementos Dietéticos 21 CFR Parte 11 RegistrosElectrónicos, Firmas Electrónicas CGMPs farmacéuticas para el sigloXXI, un enfoque basado en losriesgosASTM (anteriormente AmericanSociety for Testing and Materials): ASTM E2500 Guía Estándarpara la Especificación, el Diseñoy la Verificación de Sistemasy Equipos de FabricaciónFarmacéutica y BiofarmacéuticaRef. B211170ES-B Vaisala 2020Comuníquese con nosotros awww.vaisala.com/contactuswww.vaisala.com EudraLex Volumen 4 - BuenasPrácticas de Fabricación, ProductosMedicinales para Uso Humanoy Veterinario, Anexo 11: SistemasinformáticosEscanee el códigopara obtener másinformaciónEste material está sujeto a protección de derechos de autor, contodos los derechos de autor retenidos por Vaisala y sus sociosindividuales. Todos los derechos reservados. Todos los logotiposo nombres de productos son marcas comerciales registradas deVaisala o de sus socios individuales. Cualquier tipo de reproducción,transferencia, distribución o almacenamiento de la informaciónincluida en este folleto, sin el consentimiento previo por escrito deVaisala está estrictamente prohibido. Todas las especificaciones,incluidas las especificaciones técnicas, se pueden modificar sinprevio aviso.

Paso 1: Crear un plan de validación El plan de validación, o plan maestro de validación, es el documento usado para especificar las decisiones de la empresa sobre la calificación de cada aspecto de la instalación, el equipamiento y los procesos para mantener un entorno que cumpla con las GMP. El plan debe adoptar