Transcription

MECANIZADO DE ALTAVELOCIDADDEPARTAMENTO DE INGENIERIAMECANICA F.I.U.B.A.ING. GUILLERMO CASTROFEBRERO 20081

Introducción al Mecanizado de Alta Velocidad1. INTRODUCCIÓNIniciado el siglo XXI es prácticamente inimaginable la revolución experimentada por la tecnología defabricación en los últimos 10 - 15 años. La evolución de los ordenadores, de las nuevas tecnologías decomunicación, etc., están revolucionando el mundo en general y en particular el mundo empresarial. En elcampo que nos concierne, mecanizado-fresado, “el cambio o la revolución” ya ha llegado y, aunque todavíaqueda mucho camino por recorrer, el denominado Mecanizado a Alta Velocidad (MAV) es ya una realidadque muchas empresas y mucha gente todavía desconocen.El MAV hoy en día es una tecnología de corte con bases sólidas que abre las puertas del mecanizado demateriales y figuras que antes no se podían mecanizar mediante el mecanizado convencional, como porejemplo: materiales con una dureza superior a 50 Hrc o paredes delgadas de 0.2 mm., etc.2. PERO, ¿QUÉ ES EL MECANIZADO DE ALTA VELOCIDAD?Es mecanizar a altas velocidades de corte (Vc)? Es mecanizar a altas velocidades de husillo (n)? Esmecanizar a altos avances (Vf)?Actualmente, el MAV tiene muchas definiciones. Pero una cosa clara es que no significa obligatoriamentemecanizar a altas revoluciones de husillo, ya que muchas de las aplicaciones se realizan con velocidades dehusillo moderadas (3.000 - 6.000 rpm) y herramientas de gran diámetro (25 - 30 mm.). Las condiciones delproceso (velocidad de corte, avance, profundidades de corte radial y axial, etc.). dependerán del material amecanizar, así como de las máquinas y herramientas disponibles.Cada material y aleación que pretendamos mecanizar posee sus propias características de maquinabilidad,lo que nos marcará los límites operativos del proceso. Por ejemplo, no es lo mismo mecanizar: etc.). Materiales blandos (aluminio, cobre, magnesio, etc.) que duros (aceros templados,titanio, níquel,Materiales de gran maquinabilidad (aluminio, magnesio, ) que de poca maquinabilidad(titanio, inconel, acero para herramientas, etc.).Así, el triangulo material-herramienta-máquina limitará los parámetros de corte, estrategias de mecanizado,volumen de material extraído por unidad de tiempo, etc. La velocidad de corte y las condiciones de procesoen general dependerán del material a mecanizar. La siguiente gráfica muestra los rangos de velocidades decorte en función del material mecanizado.2

Definición: El Mecanizado de Alta Velocidad consiste en la optimización del mecanizado con lasposibilidades existentes limitado por la pieza/material a mecanizar y las herramientas-máquinas (CAD/CAMCNC) disponibles. Esto puede suponer mecanizar a velocidades de corte entre 5 y 10 veces superiores a lasque se utilizan de manera convencional “para cada material”.Un paso hacia el mecanizado óptimoPodemos considerar que con el Mecanizado a Alta Velocidad se ha dado un paso importante hacia elmecanizado óptimo de cada material. A medida que se vayan desarrollando y mejorando las maquinas,herramientas, los programas de CAD-CAM, los CNC, etc. se irá avanzando hacia la optimización general delmecanizado, en el que cada material tendrá sus óptimas condiciones de corte, sus estrategias, susherramientas, etc.3. ¿QUÉ SUPONE EL MAV EN UNA EMPRESA?La incorporación de MAV constituye un paso importante hacia el mecanizado en óptimas condiciones y laposibilidad de mecanizar algunos materiales (aluminio, magnesio, etc.) a altas velocidades de corte Vc( 30.000 rpm), altos avances (2g), etc.3.1 Un cambio de filosofía1.Cambio de mentalidad y distribución del tiempo. Diferencias en el gasto del tiempo que deben ser asumidas. En el proceso MAV, el gasto en tiempo CAD/CAM es generalmente mayor que el gasto de tiempo enmecanizado. Esto genera una mayor necesidad de personal en CAD/CAM y menor a pie de máquina.2.Nuevas infraestructuras, formación del operario, herramientas, controles, etc. La máquina: Debe ser capaz de responder a las velocidades de mecanizado deseada y al perfilobjetivo (rígida, precisa, segura, etc.). CNC: Deben ser capaces de prever cómo va a cambiar la trayectoria exigida a esa herramienta en elinstante de tiempo siguiente (look ahead, nurbs, etc.). CAD Y CAM: Debe ser capaz de crear adecuadas estrategias para el MAV. La herramienta: Debe ser resistente al desgaste y adecuada para la operación requerida. Losrecubrimientos aumentarán la vida de las herramientas.3

El MAV es un nuevo mundo y una nueva forma de trabajar, que supone un cambio de mentalidad ynecesidades: es una tecnología que no tiene nada que ver con el mecanizado convencional.El MAV tiende a sustituir las pasadas de gran profundidad a baja velocidad de corte por muchas pasadasrápidas de menor profundidad de corte, obteniendo un considerable aumento de viruta desalojada (volumende material por unidad de tiempo). Las altas velocidades de corte y los elevados avances disminuyen lasfuerzas de corte gracias a espesores de viruta cada vez más pequeños.4. VENTAJAS QUE OFRECE EL MAV Disminución de las fuerzas de corte en los materiales dúctiles, posibilidad de mecanizarparedes delgadas (0,2 mm.)Mayor precisión de los contornos , mejor calidad superficial y tolerancias dimensionales más precisasReducción del tiempo de pulidoMecanizado de una sola atada para el desbaste y acabadoMecanizado de paredes finasReducción del tiempo de mecanizado y coste globalDisminución del coeficiente de rozamiento viruta-herramientaEvacuación casi total del calor por medio de la virutaAumento en la vida de la herramientaPosibilidad de mecanizado de aceros duros ( 50 Hrc) como si fuera mecanizado en caliente5. CONCLUSIÓNHoy por hoy el MAV no representa una solución general de mecanizado, pero supone una oportunidad deoptimización en determinados campos de aplicación.Herramientas para mecanizado a alta velocidad1. INTRODUCCIÓN:En el MAV podemos decir que la herramienta es un factor clave. El MAV no existiría si no se dispusiera deherramientas capaces de soportar las nuevas condiciones de mecanizado, en especial las elevadastemperaturas de oxidación. El desgaste y los altos costes de las herramientas suponen actualmente unalimitación en el mecanizado. Una limitación que va decreciendo poco a poco. Pero cuales son las causasmás comunes por las que se desgastan las herramientas:- Desgaste por abrasión: desgaste producido por el contacto entre materiales más duros que la herramientay la propia herramienta rayándola y desgastándola.- Desgaste por adhesión: cuando en la zona de corte debido a las altas temperaturas, el material de corte yla herramienta se sueldan y, al separarse, parte de la herramienta se desprende.4

- Desgaste por difusión: desgaste producido por el aumento de la temperatura de la herramienta, con loque se produce una difusión entre las redes cristalinas de la pieza y la herramienta, debilitando la superficiede la herramienta.- Fallas mecánicas: fallas producidas por estrategias, condiciones de corte, herramientas, etc. inadecuadas.El material de la herramienta debe cumplir con habilidades específicas tales como:- Ser suficientemente dura para resistir el desgaste y deformación pero tenaz para resistir los cortesintermitentes e inclusiones.- Ser químicamente inerte en relación al material de la pieza de trabajo y estable para resistir la oxidación,para evitar que se genere el filo recrecido y desgaste prematuro.Estas propiedades permitirán mecanizar con altas velocidades de corte, aumentar la vida de lasherramientas, permitir obtener la mejor calidad superficial y dimensional posible en la pieza a mecanizar.Pero, ¿cómo sabremos qué herramientas utilizar, qué papel juega cada una de sus propiedades? ¿Cómoseleccionaremos la herramienta adecuada para cada material? Y, para cada aplicación en concreto, ¿cuálesson los factores que influyen tanto en la vida de la herramienta como en la calidad superficial de la pieza: losrecubrimientos, su geometría, el fluido refrigerante, el fluido de corte y la estrategia de mecanizado, longitudde la herramienta, etc.?Para conocer un poco más a fondo estas características realizaremos un estudio de las herramientas.2. ESTUDIO DE LAS HERRAMIENTAS:Para realizar el estudio de las herramientas seleccionaremos los tres campos clave en una herramienta:(material de la herramienta), geometría y recubrimiento.2.1. SustratoAceros: para trabajos en frío o en caliente - No se utilizan en el MAVAcero rápido: una aleación de metales que contiene alrededor de un 20% de partículas duras. Apenas seutilizan en el MAV.Carburo cementado o metal duro: hecho con partículas de carburo unidas por un aglomerante a través deun proceso de sinterizado. Los carburos son muy duros y representan de 60% a 95% del volumen total. Losmás comunes son: Carburo de tungsteno (WC), carburo de titanio (TiC), carburo de tantalio (TaC), carburode niobio (NbC). El aglomerante típico es el cobalto (Co). Son muy adecuados para el mecanizado dealuminio y silicio.Carburo cementado recubierto: la base de carburo cementado es recubierta con carburo de titanio (TiC),nitruro de titanio (TiN), óxido de aluminio (Al2O3) y nitruro de titanio carbono (TiCN), nitruro de titanio yaluminio (TiAlN). La adhesión del recubrimiento será mediante CDV (deposición química por vapor), PVD(deposición física por vapor) y MTCVD (deposición química por vapor a temperatura media). Buen equilibrioentre la tenacidad y la resistencia al desgaste.Cermets (CERamic / METal): Aunque el nombre es aplicable incluso a las herramientas de carburocementado, en este caso las partículas base son de TiC, TiCN, TiN en vez de carburo de tungsteno. Elaglomerante es níquel-cobalto. Buena resistencia al desgaste y formación de cráteres, alta estabilidadquímica y dureza en caliente. Baja tendencia a la oxidación y a la formación del filo recrecido. Son de grandureza y resistencia a la abrasión en detrimento de su tenacidad. Los cermets se aplican mejor a aquellosmateriales que producen una viruta dúctil, aceros y las fundiciones dúctiles. Los modernos aleados TaNbCyMoC añadidos incrementan la resistencia de los cermets ante el choque cíclico propio de la operación defresado.Cerámicos: Existen dos tipos básicos de cerámica: Las basadas en óxido de aluminio (Al2O3) y las de nitrurode silicio (Si3N4). Son duras con alta dureza en caliente, y no reaccionan químicamente con los materiales5

de la pieza. Sin embargo son muy frágiles. - Ideales para el mecanizado de piezas en duro y comoreemplazo de las operaciones de rectificado. ·Nitruro de Boro Cúbico (CBN): Es uno de los materiales más duros. Ocupa el segundo lugar después deldiamante. Dureza extrema en caliente, excelente resistencia al desgaste y en general buena estabilidadquímica durante el mecanizado. Es frágil, pero más tenaz que las cerámicas.Diamante policristalino (PCD): Es casi tan duro como el diamante natural. Este diamante sintético tiene unaincreíble resistencia al desgaste y una baja conductividad térmica. Sin embargo, son muy frágiles. La vida dela herramienta es hasta cien veces mayor que la del carburo cementado. Desventajas: las temperaturas decorte no deben exceder 600 ºC, no puede ser usado para cortar materiales ferrosos porque existe afinidad, yno sirve para cortar para materiales tenaces.2.2. GeometríaEspiga (cuello) cónica: Con el fin de mejorar la rigidez.Alma de gran diámetro: Mayor estabilidad a la herramienta, reduce las vibraciones y el riesgo de melladode los filos. Menor flexión y una mejor tolerancia de la pieza mecanizada.Cuello de la herramienta rebajado: Mayor alcance en cajeras profundas. Evita el contacto y los roces.Reduce las vibraciones.Mango cilíndrico largo: Para una mejor sujeción y equilibrio.Ángulo de desprendimiento negativo (-15º): Mayor estabilidad y resistencia del filo. Menor tiempo decontacto con la viruta. El calor se transmite a la viruta. Mínima tolerancia de radio. Mejor acabado superficial.Menor necesidad de pulido. Producto final más próximo a la forma definitiva.2.3 Canales de evacuación de viruta según el tipo de material a mecanizarAleaciones ligeras: Arista muy viva para permitir un corte suave evitando la adherencia de material al filo.Herramientas de pocos labios (2) con ángulos de hélice de 25º a 30º y paso largo para facilitar la evacuaciónde grandes caudales de viruta.Materiales duros: Pasos y longitudes de corte cortos, mayor rigidez. Mucha hélice para disminuir laresistencia al corte y mejorar el acabado. Herramientas de muchos labios (4-8): Breve contacto con la viruta menor absorción de calor, viruta corta.Herramientas enterizas y de insertos:Enterizas: Mayor precisión, rigidez y equilibrado. Mejor calidad de pieza. Disposición de herramientas decualquier diámetro. Elevado coste. Distintos tipos de material. Dificulta a la hora del afilado: necesidad deuna estrecha relación proveedor-usuario.De insertos: Menos rígida: Menor precisión superficial y dimensional. Diámetros cercanos a los 8 mm. Solometal duro para MAV. Normalmente para desbaste, necesita mucha potencia. Menor coste. Facilidad dereposición.2.4 RecubrimientosLas características principales de los recubrimientos se resumen en los siguientes puntos: Aumentan la dureza en los filos de corte de la herramienta.Facilitan la disipación del calor acumulado en el filo de corte.Baja conductividad térmica que favorece la eliminación del calor a través de la viruta.Aumentan la resistencia a la abrasión, disminuyen la afinidad herramienta-pieza.El grosor del recubrimiento varía entre 0.0001”y 0.0005”.Los recubrimientos se aplican mediante deposición química de vapor o deposición física de vapor.6

2.4.1 Recubrimientos de TiAlNSon los que más se utilizan actualmente, y poco a poco van dejando atrás los demás. Los recubrimientosTiAlN multicapa están remplazando los de TiCN, y los monocapa a los de TiN.TiAlN (multicapa y monocapa) son recubrimientos extraduros (PVD) basados en nitruro de titanio aluminioque destacan por su dureza, estabilidad térmica y resistencia a ataques químicos. Protegen las aristas decorte por abrasión y adhesión así como por carga térmica. Multicapa: combina la elevada tenacidad de la estructura multicapa, con su alta dureza 3.000 (Hv0.05) y la buena estabilidad térmica, 800ºC, y química de la capa TiAlN. Así protege las herramientasde corte de acero rápido y metal duro contra el desgaste prematuro producido por tensiones severas.Debido a su estabilidad térmica, permite trabajar en mecanizados a altas velocidades e incluso enseco o con mínima cantidad de lubricante.Monocapa: desarrollado para su aplicación en fresas de metal duro utilizadas en condiciones demecanizado severas. Su elevada dureza, 3.500 (Hv 0.05), y notable estabilidad térmica, 800ºC, yquímica hacen que sea óptimo para las fresas que se utilizan en el mecanizado de materialestérmicamente tratados, como por ejemplo en moldes, punzones, matrices y utillajes de forja.2.4.2 Recubrimiento de diamanteSe utiliza en herramientas para mecanizar materiales muy abrasivos como el grafito. Durante el mecanizadode estos materiales las herramientas se desgastan rápidamente y la calidad de las superficies mecanizadasy la precisión dimensional son pobres. Con las herramientas recubiertas de diamante, un recubrimiento cuyadureza es superior a los 8.000Vickers, además de obtener una vida útil más larga y poder aumentar lasvelocidades de corte, disminuyendo así de manera importante el tiempo de mecanizado, se consigue unbuen acabado de la superficie y una buena precisión dimensional.2.4.3 Recubrimiento WC/CRealizado por deposición física al vapor a temperaturas alrededor de los 200 ºC. Al realizarse el proceso derecubrimiento en alto vacío, las propiedades del recubrimiento son sustancialmente mejores que las logradasa presión atmosférica (proyección térmica), o en gases y baños (nitruración, galvanizado). Losrecubrimientos tienen un espesor de capa de solo unas micras de espesor y son la última operación dentrode los componentes de precisión. Este recubrimiento presenta una combinación única de características:Bajo coeficiente de fricción, alta resistencia al desgaste, una excelente capacidad de carga.2.4.4 Recubrimientos de TiAlN monocapa combinado con WC/CEste recubrimiento hace frente a todos aquellos mecanismos de desgaste que se dan en la formación yevacuación de viruta. Este recubrimiento combina la alta dureza y estabilidad térmica del recubrimiento TiAlNcon las buenas propiedades de deslizamiento y lubricación del recubrimiento WC/C. Se utiliza sobre todo entaladrados y roscados.RecubrimientoTiNTiCNWC/CTiAlN(monocapa) WC/CTiAlNTiAlN(multicapa) 00Coeficiente de rozamientocontra el 1000800800Colororoamarilloazulgrisgris oscurovioleta-grispúrpura-grisEspesor del recubrimiento1-41-4máximade1-42-6(1/3 wc/c; 2/31-5TiAlN)1-37

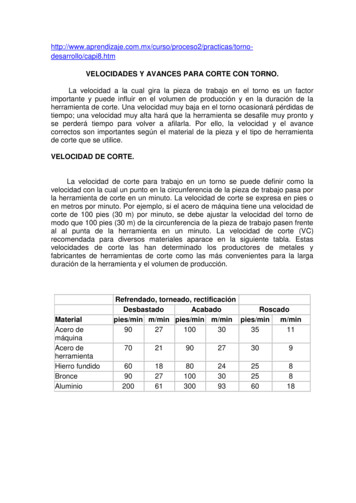

Portaherramientas para máquinas de alta velocidadEl objetivo de este capítulo es presentar los distintos tipos de portaherramientas que existen actualmente enel mercado para el mecanizado a alta velocidad. Asimismo, se van a examinar las relaciones existentes entreel desequilibrio y los diferentes tipos de portaherramientas.1. INTRODUCCIÓNEl mecanizado de alta velocidad requiere altas precisiones de concentricidad de la herramienta de corte conel fin de evitar errores y aumentar la seguridad del proceso en el mecanizado a altas revoluciones de corte.Actualmente los conos portaherramientas más utilizados son los especiales tipo HSK. También se utilizan losconos SK 40 & 50 (DIN 69871) y BT 40 & 50.Las ventajas de los sistemas de amarre tipo HSK, frente a los portaherramientas más convencionales, seresumen en los siguientes puntos: Proporcionan mayores exactitudes de cambio y repetitividad.Transmisión segura de un elevado par con un posicionamiento radial definido (ausencia de run-out).Gran rigidez a la flexión estática y dinámica.Disminución del peso y de la longitud total, con lo que se disminuyen los problemas de tipo inercial.2. AJUSTESEl ajuste de la herramienta en el portaherramientas debe ser extremadamente preciso. Los diferentessistemas empleados para el ajuste de herramientas en los portas de alta velocidad son:Mecánico: Este tipo de ajuste es el conocido universalmente como ajuste de tuerca y pinza (porta-pinzas).En el caso de tuerca de gran apriete, la pinza es cilíndrica, en cambio, en el caso tradicional, de una tuercanormal, la pinza es cónica.Hidráulico: No es una opción muy recomendable, ya que al girar a altas revoluciones (a partir de 20000rpm.), la limitada rigidez, hace aumentar el salto radial de la herramienta. Las ventajas que presenta esteportaherramientas es que no necesita ningún mecanismo secundario, sin embargo el coste individual delportaherramientas (sin contar el mecanismo de calentamiento de los térmicos) es más elevado que lostérmicos.Térmico: El portaherramientas se somete a un proceso de calentamiento, con lo que aumenta el diámetrointerior por dilatación. Una vez dilatado se introduce la herramienta, y tras el subsiguiente proceso decontracción queda sujeta la herramienta. Esta opción es la mas recomendada, pero actualmente también esla mas compleja y cara, ya que obliga a disponer de un porta por diámetro de herramienta, y un dispositivotérmico auxiliar para la sujeción.La elección del tipo de portaherramientas dependerá del centro de mecanizado y la precisión con la que sepiense trabajar.En la tabla adjunta se muestra la precisión proporcionada por cada uno de los sistemas de amarrecomentados en párrafos anteriores:8

ÚtilPrecisión (m/m)Portapinzas convencional0.015Portapinzas tipo Weldon0.020Portapinzas hidráulico0.003Porta de deformación mecánica0.003Porta de dilatación térmica0.003A velocidades de 8.000 rpm y superiores los desequilibrios relativamente pequeños pueden producir fuerzaspeligrosamente altas en los rodamientos del husillo, lo que redunda en una disminución de la vida útil delmismo.3. EFECTOS DEL DESEQUILIBRIOLos efectos negativos del desequilibrio de la herramienta/portaherramientas pueden ser divididos en doscategorías:Efectos sobre la pieza mecanizada: rechinar de la superficie metálica causadas por el movimiento de laherramienta de corte. Otro efecto es la imposibilidad de conseguir tolerancias muy precisas.Efectos sobre la máquina: Son más destructivos que los efectos sobre la pieza mecanizada. Las fuerzascentrífugas causan grandes tensiones internas en el husillo Estas tensiones provocan generan un falloprematuro de los rodamientos. Esto puede significar la parada de producción de una máquina de altavelocidad durante semanas con el fin de sustituir el husillo de precisión, operación que no está exentaademás de un alto coste económico. Otro efecto del desequilibrio está relacionado con la reducción de lavida de la herramienta de corte (50% menos respecto al uso de portaherramientas equilibrados).Fig. 1.Fig. 2.- Comparación entre vástagos HSK y CAT (SK)En un principio todos los portaherramientas son equilibrados desde su fabricación a las revoluciones queexige el cliente (G6.3, G2.5 ). El portaherramientas que ofrece un mayor grado de equilibrado es el térmico;sin embargo existen equipamientos externos que nos permitirán un equilibrado más preciso. Para elmecanizado a alta velocidad, lo ideal sería reequilibrar el conjunto herramienta / portaherramientas / husilloen la propia máquina herramienta. No obstante, hoy en día, existen muy pocos sistemas para un equilibradocompleto, por lo que hay que hacerlo en una máquina de equilibrado externa.9

Refrigeración en Mecanizado de Alta Velocidad1. INTRODUCCIÓNEn los procesos de corte, aproximadamente el 97% de la energía mecánica se transforma en energía térmicaa través del cizallamiento, corte y fricción entre la viruta y la cara de desprendimiento de la herramienta.Aunque gran parte de la energía es evacuada por las virutas, el calor se acumula en lugares cercanos alpunto de corte y a la cara de desprendimiento en contacto con las virutas. Esta acumulación de energíaprovoca fenómenos no deseados en el proceso de mecanizado:a) La herramienta se fragiliza y se estimula el desarrollo del desgaste.b) Respecto a la calidad final del componente mecanizado, la precisión geométrica disminuye debido a laexpansión de la herramienta y de la pieza con el calor.En todo proceso de mecanizado se dan cita tres funciones vitales: lubricación, refrigeración y retirada delmaterial excedenteLubricación: Su objetivo es reducir las fuerzas de corte y el desgaste de la herramienta mediante ladisminución de la fricción entre la cara de incidencia de la herramienta y la superficie de la pieza, así comoentre la cara de desprendimiento y las virutas. Los fluidos refrigerantes actúan directamente en el punto defricción, creando una capa protectora en esa zona y no permitiendo un contacto directo entre la herramientay la pieza.Refrigeración: Mitiga el desequilibrio térmico del sistema generado durante el proceso por el rozamientoentre pieza y herramienta, además del calor generado por deformación plástica en el proceso de formaciónde la viruta.Retirada del material excedente. La evacuación y transporte de las virutas es una de las funciones másimportantes de los fluidos lubricantes. Si éstas permanecen cerca de la zona de corte calientan la pieza einfluyen en la precisión final del componente mecanizado. Por otra parte, las virutas tienen un alto impacto enla vida de la herramienta cuando son cortadas de nuevo, aumentando la temperatura y las fuerzas en elpunto de corte, lo que provoca desgastes del tipo de descascarillado en los filos de corte.2. TENDENCIAS EN EL USO DE LUBRICANTESLos fluidos lubricantes / refrigerantes son uno de los agentes más efectivos en términos de productividad delos procesos de mecanizado, aunque también tienen un factor indeseable.En la última década los problemas asociados al impacto medioambiental de los procesos de fabricación hansido objeto de amplios estudios y consideraciones. Las condiciones ambientales en los puesto de trabajo sevuelven necesariamente malas cuando los lubricantes se evaporan debido al calor generado en el procesode corte. Los lubricantes poseen gran cantidad de componentes y aditivos (del tipo clorado y sulfúrico) quetienen alta influencia no sólo en la salud de los operarios sino también en el posterior tratamiento yalmacenaje de los residuos.3. EL PROCESO MAV Y EL USO DE LUBRICANTESEn el caso del mecanizado de alta velocidad, es necesario aclarar ciertos aspectos que hacen a este procesoun tanto peculiar en referencia al uso común de lubricantes y refrigerantes.En el proceso MAV el tiempo de contacto entre la herramienta y la viruta es extremadamente corto debido ala alta velocidad de giro del cabezal, por lo que la transferencia de calor a la herramienta es tambiénpequeña y se reduce por tanto la necesidad de disponer de un sistema de lubricación. Esta presunción essiempre dependiente del material que estemos mecanizando, ya que la transferencia de energía depende delcoeficiente de transmisión térmica de cada material, pero es aplicable a la mayoría de aceros, en algunostipos de aleaciones ligeras (aluminio y magnesio), y no es aplicable en el caso del mecanizado de aleacionesde baja maquinabilidad (aleaciones base titanio y base níquel).10

El desarrollo de recubrimientos de última generación, con una excelente resistencia a alta temperaturafavorecen la posibilidad de realizar el mecanizado en situaciones de ausencia de refrigerante o con unamínima cantidad del mismo (MQL, o Minimum Quantity Lubricant).Abordando el proceso de mecanizado desde los puntos de vista económico y medioambiental, la industriaestá sugiriendo nuevos procesos y métodos de lubricación. El paso más lógico para evitar estos problemases el mecanizado en seco. Algunas herramientas recubiertas de cerámica, carburo de tungsteno con carbono(WC/C), nitruro de titanio-aluminio (TiAlN), bisulfuro de molibdeno (MoS2), diamante, etc., han demostradoun excelente comportamiento en el mecanizado en condiciones de ausencia de lubricación. Estos materialesde recubrimiento son tan duros que resisten el desgaste y se consiguen incrementos de vida de herramientade entre el 30 y el 70%. Sin embargo, tales herramientas para condiciones de corte en seco deben serconsideradas como particularmente críticas.En el caso en el que no se pueda realizar un mecanizado en seco 100% por cualquier razón tecnológica, elmecanizado MQL proporciona una alternativa al mecanizado con flujo normal de lubricante. Debido a que lacantidad de lubricante utilizada es mínima, del orden de 0.01 - 0.5 ml/min, tanto la herramienta como la piezapermanecen secas, con lo que los costes de lubricantes y tratamiento de residuos se minimizan, así comolos riesgos a la salud de los operarios.Sistemas de lubricación MQL externo e internoEn el mecanizado con lubricación MQL la función de refrigeración se consigue a través de la gran cantidadde aire que se insufla en la zona de corte, y la función de lubricación entre la herramienta y la pieza seconsigue por medio de una pequeña cantidad de lubricante.Software CAD/CAM para Mecanizado de Alta Velocidad1. INTRODUCCIÓNDesde que el conocimiento del proceso de mecanizado a alta velocidad ha llegado a ser una tecnologíaextendida en el sector industrial, las empresas que desarrollan software han pretendido “no perderse elcarro” de la innovación, colocando el sello “Software para el mecanizado de Alta Velocidad” en sus productos.Esta campaña de marketing ha supuesto el desconcierto entre los usuarios, primero por conocer si supaquete de CAD/CAM está o estará a la altura necesaria y, segundo, por quienes deben incorporar en susempresas un software de alto nivel y les es difícil “despejar el camino”.A continuación describimos las diferentes estrategias de corte que se emplean habitualmente en lasoperaciones de mecanizado a alta velocidad, las cuales deben estar disponibles por aquel sistema deCAD/CAM que quiera competir en el área del mecanizado de alta velocidad.11

2. OPERACIÓN DE DESBASTERaster: esta trayectoria se genera a partir de unángulo dado en XY, manteniendo un con pasolateral ae y un paso vertical ae. El softwaredebiera incluir por defecto diferentes opcionespara adaptarse al mecanizado de alta velocidad,como son radios en los cambios de dirección,entradas en espiral, etc.Trocoides o Epicicloides: pocos paquetesincorporan este tipo de estrategia avanzada. Lanovedad de esta forma de trabajo es que seconsigue evacuar grandes volúmenes de materialcon bajos niveles de consumo de potencia delcabeza, caso que es muy frecuente en los centrosde mecanizado de alta velocidad.Perfilado u Offset: consiste en obtener trayectoriassiguiendo el contorno de la geometría. De lamisma manera que la trayectoria Raster, elsoftware debiera incluir por defecto diferentesopciones para adaptarse al mecanizado de altavelocidad como son radios en los cambios dedirección, entradas en espiral, etc.Entradas en Z: debe de incorporar diferentesformas de entrar la herramienta sobre la pieza:taladro, rampa o espiral, ésta última es la másrecomendable para salvaguardar la integridad dela icamente radios o arcos para evitarparadas bruscas ante un cambio de trayectoria.Cambios de Dirección: es necesario tener un Mecanizado de restos: El paquete de CAD/CAM debecontrol total de la trayectoria programada, el reconocer de forma automática zonas que no hasoftware nos debe permitir en todo momento mecanizado una herramienta anterior.cambiar la dirección de mecanizado.12

Edición de las sendas de mecanizado: en muchosde los casos es necesario modificar la senda demecanizado obtenida de forma automática parahacerla coincidir con zonas concretas de lageometría, el paquete de CAD/CAM debe permitireditar la trayectoria para modificarla, borrarla, etc.Minimizar los movimientos de trabajo con eldiámetr

nitruro de titanio (TiN), óxido de aluminio (Al2O3) y nitruro de titanio carbono (TiCN), nitruro de titanio y aluminio (TiAlN). La adhesión del recubrimiento será mediante CDV (deposición química por vapor), PVD (deposición física por vapor) y MTCVD (deposición química por vapor a temperatura media). Buen equilibrio