Transcription

IMPLEMENTACION DE LA METODOLOGIA 5 S EN EL AREA DEALMACENAMIENTO DE MATERIA PRIMA Y PRODUCTO TERMINADO DEUNA EMPRESA DE FUNDICIONLILIANA LOPEZ SILVAUNIVERSIDAD AUTONOMA DE OCCIDENTEFACULTAD DE INGENIERIADEPARTAMENTO OPERACIONES Y SISTEMASPROGRAMA INGENIERIA INDUSTRIALSANTIAGO DE CALI2013

IMPLEMENTACION DE LA METODOLOGIA 5 S EN EL AREA DEALMACENAMIENTO DE MATERIA PRIMA Y PRODUCTO TERMINADO DEUNA EMPRESA DE FUNDICIONLILIANA LOPEZ SILVAPasantía institucional para optar por el título de Ingeniero IndustrialDirectorNOYLAN FORERO P.MagisterUNIVERSIDAD AUTONOMA DE OCCIDENTEFACULTAD DE INGENIERIADEPARTAMENTO OPERACIONES Y SISTEMASPROGRAMA INGENIERIA INDUSTRIALSANTIAGO DE CALI2013

Nota de aceptación:Aprobado por el Comité de Grado en cumplimiento delos requisitos exigidos por la Universidad Autónomade Occidente para optar por el título de IngenieroIndustrial.RICARDO MONTEROJuradoNOYLAN FORERODirectorSantiago de Cali, 12 de Enero de 20143

Con todo mi amor y mi cariño para las personas más importantes en mi vida: Dios,mis padres y mi hijo; a Dios por permitirme culminar y lograr esta gran bendición ya mis padres e hijo, quienes me acompañaron y apoyaron y quienes seconvirtieron en mi motor para lograr este gran sueño, a ellos gracias pormotivarme y darme toda las fuerzas para no abandonar este camino.4

AGRADECIMIENTOSA todas las personas que hicieron posible este proyecto, gracias por su aporte yenseñanza:Ingeniero Noylan Forero, Director de proyectoIngeniero Daniel Domínguez, Gerente General Fundelec Ltda.Mauricio Domínguez, Asistente Administrativo Fundelec Ltda.Daniel Home Cubides, Apoyo Investigación.5

CONTENIDOPág.RESUMEN15INTRODUCCION162. PLANTEAMIENTO DEL PROBLEMA172.1 DESCRIPCION DEL PROBLEMA172.2 FORMULACION DEL PROBLEMA263. JUSTIFICACION274. OBJETIVOS284.1 OBJETIVO GENERAL284.2 OBJETIVOS ESPECIFICOS285. ESTADO DEL ARTE296. MARCO DE REFERENCIA336.1 MARCO TEORICO336.1.1 Metodología de las 5S336.1.2 Almacén caótico356.1.3 Almacén organizado366.1.4 Clasificación ABC del inventario366.1.5 Stock de Seguridad376

7. METODOLOGIA397.1 ETAPAS DEL PROYECTO397.1.1 Conceptualización de principios de la metodología de 5s.397.1.2 Conocimiento de la empresa.397.1.3 Diagnóstico de áreas.397.1.4 Propuesta de mejoras.397.1.5 Estandarización de procesos.398. DIAGNOSTICO DE LA EMPRESA408.1 DIAGNOSTICO AREA ALMACENAMIENTO MATERIA PRIMAS428.2 DIAGNOSTICO AREA ALMACENAMIENTO PRODUCTO TERMINADO449. ANALISIS DE INVENTARIO479.1 DESCRIPCION DEL INVENTARIO479.2 CLASIFICACION ABC DEL INVENTARIO529.3 LEAD TIME DEL INVENTARIO599.4 INVENTARIO OBSOLETO SEGÚN LEAD TIME599.5 INVENTARIO SEGURIDAD649.6 ROTACION DEL INVENTARIO759.7 ANALISIS DEL PROCESO769.7.1 Calculo OEE Moldeo789.7.2 Calculo OEE fundida799.7.3 Calculo OEE esmerilado807

9.8 ANALISIS DE PRODUCTO NO CONFORME8110. PROPUESTAS8610.1 ASPECTO GENERALES8610.2 ORGANIZACIÓN DEL ALMACEN DE MATERIA PRIMA8810.3 ORGANIZACIÓN DEL ALMACEN DE PRODUCTO TERMINADO9011. CONCLUSIONES9612. RECOMENDACIONES97BIBLIOGRAFÍA988

LISTA DE TABLASpág.Tabla 1. Parámetros para el diagnóstico de 5s40Tabla 2. Listado de productos47Tabla 3. Clasificación ABC del inventario52Tabla 4. Relación de producto terminado obsoleto60Tabla 5. Cálculo inicial del stock seguridad666Tabla 6. Inventario de seguridad clasificación A68Tabla 7. Unidades No conformes84Tabla 8. Tabla cálculos volumen materia prima89Tabla 9. Volumen referencia inventario seguridad909

LISTA DE CUADROSPág.Cuadro 1. Plan de calidad19Cuadro 2. Diagnóstico almacén materia prima42Cuadro 3. Diagnostico almacén producto terminado4410

LISTA DE FIGURASPág.Figura 1. Grafica de índice de producción y ventas17Figura 2. Mapa de procesos Fundelec Ltda.18Figura 3. Tabla de defectos21Figura 4. Registro visual área almacén producto terminado22Figura 5. Registro visual área almacén materia prima24Figura 6. Pirámide “4P” del modelo Toyota29Figura 7. Situación del antes y después en Oerlikon Balzers Coating31Figura 8. Grafica de resultado de observación áreas almacenamiento46Figura 9. Grafica clasificación ABC58Figura 10. Tabla de probabilidades distribución normal estándar67Figura 11. Tabla de muestreo para inspección producto terminado81Figura 12. Montaje de grapas máquina de ensayos82Figura 13. Dimensiones lingotes de aluminio y cobre8811

Figura 14. Propuesta distribución almacén materia prima89Figura 15. Propuesta distribución almacén producto terminado91Figura 16. Propuesta almacenamiento producto terminado9112

LISTA DE ANEXOSPág.Anexo A. PROCEDIMIENTO DE OPERACIÓN DE LOS ALMACENES DEMATERIA PRIMA Y PRODUCTO TERMIN100Anexo B. AUDITARIA 5S EN LOS ALMACENES DE MATERIA PRIMA YPRODUCTO TERMI106Anexo C.ACTIVIDADES DE LIMPIEZA DE LAS AREAS DEALMACENAMIENTO DE MATERIA PRIMA Y PRODUCTO TERMIN11013

GLOSARIOESCORIA: sustancia vítrea que flota en el crisol de los hornos de fundir metales.DESPERDICIO: cualquier ineficiencia en el uso de equipos, materiales,actividades o capital.PRODUCTIVIDAD: medida de la eficiencia económica que resulta de la relaciónentre los recursos utilizados y la cantidad de productos o servicios elaborados.STOCK: unidades que permanecen almacenados en la empresa a la espera deuna posterior utilización.VALOR AGREGADO: se refiere al valor adicional que se da en un producto o ser.VACIADERO: se le llama así a las piezas defectuosas y a la rebaba que resultadel desmolde en el proceso de fundición y las cuales se utilizan como materiaprima para realizar una segunda fundida.14

RESUMENEste documento fue realizado con el fin de implementar integralmente lametodología de 5S en los almacenes de una empresa de fundición de cobre,aluminio y bronce, haciendo hincapié en el positivo efecto que representa a laorganización desde los puntos de vista de sinergia operativa, ventaja financiera ycreación de ambientes de trabajo que al disponer de los elementos realmenteindispensables se transforma en sitios agradables y seguros.Se tomó para iniciar con el proyecto un área piloto en la cual se identificaron variosdesperdicios que provocaban que la actividad fuera improductiva; mediante lageneración de planes de acción se sugirieron una serie de actividades para quecon su cumplimiento dieran solución a los problemas que no generaban valor a laactividad como: el retraso en la respuesta al cliente en la entrega de pedidos, laacumulación de materiales sin movimiento y la desorganización de las bodegas demateria prima y producto terminado.A continuación se realizó la clasificación ABC de los inventarios y el análisis delstock de seguridad, con el propósito de que la empresa conociera la dinámica desu almacén de producto terminado y direccionara de manera efectiva todas lasdecisiones en cuanto a almacenamiento del mínimo de materia prima y productoterminado para aumentar la liquidez, tener más control sobre su activo y reducir elárea física de los almacenes.El análisis del proceso de la fundición permitió identificar los focos improductivosque afectan el desempeño de los almacenes.Finalmente se diseñaron tres procedimientos para estandarizar las actividades y lalimpieza de las áreas involucradas.PALABRAS CLAVEAmbientes de trabajo, desperdicio, reproceso, optimización de espacios,productividad.15

INTRODUCCIONUno de los aspectos relevantes que generan incertidumbre dentro de laspequeñas empresas es el cómo desarrollar un sistema sólido pero económico demejora continua que tienda a establecer y sostener ambientes de calidad yseguridad pero incrementando simultáneamente los niveles de productividad ysatisfacción de los clientes, gremio con especial poder de negociación quedemanda aleatoriamente y que dispone de mayores ofertas de suministro comofruto de los diferentes TLC, que al eliminar las barreras gubernamentales reduce elescenario al comercio de productos más baratos y con mejor calidad,independientemente de su origen y tecnología.Para la empresa en la cual se desarrolla el proceso y según su estructura,actualmente se cuenta con un plan de calidad que recomienda ser puesto enejecución y que se complementa en el presente documento con las directricespara implementar orden, limpieza y ventajas financieras que representen espaciosagradables para laborar al reducir el tiempo de preparación de los pedidos adespachar al área productiva y a los clientes, al disponer de ubicacionesorganizadas del producto terminado y al generar la necesidad de nuevasinvestigaciones con enfoque en el mejoramiento integral de la calidad del proceso,actividades que agregan valor al producto.Debido a la situación actual de la compañía, se determinó de suma importancia laimplementación de la metodología de 5s en el área de almacenamiento de materiaprima y producto terminado, haciendo uso de métodos de investigacióncuantitativo y cualitativo; el proceso cubre aspectos como el diagnóstico de losalmacenes, elaborando un comparativo de la situación actual con los parámetrossugeridos por la metodología de las 5s, el planteamiento de las propuestas demejora de los puntos débiles identificados en la fase anterior y en la generaciónde los estándares establecidos con base en el análisis realizado a la informaciónrecolectada y la observación del método de trabajo.Al inicio del proyecto se encontraron algunos obstáculos normales al desarrollo deun proyecto no presupuestado como la disponibilidad de capital para realizaralgunas inversiones, situación que implicó la priorización de las actividades, quesin embargo permitieron la presentación de algunos resultados especiales almostrar a la gerencia el beneficio por transformar en materia prima los productossin movimiento en almacén y al incorporar el principio de la exigencia de losresultados en el diseño de los procesos como parte de la nueva direcciónestratégica.16

2. PLANTEAMIENTO DEL PROBLEMA2.1 DESCRIPCION DEL PROBLEMAPara dimensionar cual es la importancia de aportar soluciones de mejora a losinconvenientes que detienen el crecimiento de productividad y competitividad delas PyMEs de la región, podemos tomar como referencia que el Valle del Caucaaporta el 10.09% del PIB en el total nacional, que su crecimiento económico fueentre los años de 2010 a 2011 del 3.9% y que además a Noviembre de 2012 elsector industrial en el cual se ubica la compañía en estudio ocupaba el 18% de lapoblación empleada en este departamento.1Como se presenta en la Figura 1 en el sector de la fundición de metales, losindicies de producción y ventas muestran un comportamiento que tiende a la bajaen lo que va corrido del 2013 respecto a los años 2012 y 2011:Figura 1. Gráfica de índice de producción y ventasINDICE DE PRODUCCION Y VENTAS REALES INDUSTRIAS BASICAS DEHIERRO Y ACERO; FUNDICION DE embreOctubre100,0020112012PRODUCCION REAL2013VENTAS REALESFuente: DANE Boletín de prensa octubre 2013.1Boletín informativo Ministerio de Comercio, Industria y Turismo, Oficina de estudios económicos[en línea]. Bogotá : Presidencia de la Republica de Colombia, 25 de enero de 2013 –[citado 09abril, 2013] Disponible en Internet: d 1672417

Por su parte Fundelec Ltda. es una empresa con más de 20 años en el mercadoque presenta un mapa de procesos como el indicado en la Figura 2, haestructurado el plan de calidad presentado en la Figura 3, ha clasificado sudefectos de calidad como se indica en la figura 4 y tiene entre sus objetivos lapresentación de licitaciones a las empresas públicas de energía a nivel nacional,que implican el cumplimiento de varias oportunidades de mejoramiento en laadministración del tiempo, de los movimientos, del inventario y de la gestión de lacalidad en las operaciones, siendo uno de los problemas más relevantes elreducido desempeño financiero de las áreas de almacenamiento de las materiasprimas y de producto terminado que se manifiesta en la dificultad para conocer laubicación de los ítems, su estado de calidad y la ausencia de algunos indicadoresde funcionamiento, escenario que golpea a su vez las funciones de planeación,producción y despacho de los pedidos.A su vez, algunas responsabilidades del almacén son afectadas por diferentesacciones del área productiva donde el uso de los materiales, la efectividad delproceso en sí y el recurso tecnológico conforman un ambiente donde la calidad delproducto no es cuantificada con el detalle requerido en el cálculo del OEE, alpersistir por ejemplo el criterio de la ventaja que la reincorporación de lossobrantes y productos defectuosos al siguiente lote, concepto que encubre losproblemas ocasionados por la multiplicidad de pérdidas debidas a problemasoperativos que generan desechos y que están a la espera de ser solucionados.Figura 2. Mapa de procesos Fundelec Ltda.MERCADEO YVENTASDISEÑO YDESARROLLOMOLDEOFUNDIDAESMERILADO IMIENTOFuente: Gerencia Fundelec Ltda.18FINANCIEROSATISFACCIONCLIENTENECESIDADES Y EXPECTATIVASGESTION GERENCIALCLIENTE

Cuadro 1. Plan de calidad Fundelec Ltda.CODIGO: PDC-001FECHA: SEP DE 2008PLAN DE CALIDADETAPAS DELPROCESOPROCEDIMIENTO /INSTRUCTIVOCONTROL DEL PROCESOVARIABLEINSPECCIONCOPIA: ControladaNo. De Revisión: 03Página: 1/1CONTROL DEL PRODUCTOFRECUENCIACRITERIO DEACEPTACIONCada LotePeso igual alregistrado en lafactura de compraComposición químicaCARACTERISTICARESPONSABLEREGISTROCada loteTabla decomposiciónquímicaAlmacenistaSupervisor deproducciónResultados IO DEACEPTACIONProbeta por cada loteINSPECCIONRECEPCIONMATERIASPRIMASNo aplicaPeso100% DE LAMATERIA PRIMAPREPARACION DE ARENASInstructivo 001Preparación de arenasHumedad100 Kg de arenaCada tresmesesVISUALNo aplicaNo aplicaNo aplicaNo aplicaMoldeadorNo aplicaMOLDEOIInstructivo 002Moldeo en máquinaPresión aplicada a lacajaRegistroCada 5 cajasDiario30-40 PSISobrematerialCorridoAl inicio del procesoPara cadacambio dereferenciaGuías paralelasa la escuadraMoldeadorSupervisor deproducciónNo aplicaDiarioCOBRESegún color delmaterialALUMINIOSegún color delmaterialProducto libre de:MochoCorridoSobrematerialPorosidadRechupe10 cajas diariasPara cadafundidaTabla dedefectos de losproductosFundidorFOR-033Formato decontrol dematerias primasProducto libre de:MochoCorridoSobrematerialPorosidadRechupeCcn cada fundición100%PermanenteTabla dedefectos de losproductosAuxiliar deproducciónFOR-042Control deinspección enproducciónDespegueUn puñadoPor cadatomboleadaMÍNIMO DEARENASupervisor deproducciónNo aplicaFUNDICIÓN Y Instructivo 003 FundiciónVACIADOcobre y aluminioDESPEGADO,CLASIFICACION YREVISADOTOMBOLEADO1TemperaturaNo aplicaNo aplicaNo aplicaTiempoNivel de cargaCada coladaNo aplicaNo aplicaNo aplica100%Para cadatomboleadoCOBRE45 MinNivel de agua debecubrir los productosFuente: Gerencia Fundelec Ltda.19Producto libre dearena

Cuadro 3. (Continuación)ESMERIL OPULIMIENTOPERFORADOTOMBOLEADO2ROSCADONo aplicaNo aplicaTabla dedefectos de losproductosTabla deperforacionesOperarioFOR-044Control deinspección enproducciónperforadoTabla dedefectos de losproductosOperarioSupervisor deproducciónNo aplica0,5% Por cada referenciaPermanentedurante elprocesoAjusteadecuadoOperarioSupervisor deproducciónComparacióncon Ficha dedescripción delproductoFOR-045Control deinspección enproducciónRoscadoAlmacenistaNo 1Remisión100%Tabla dedefectos de losproductosNo aplicaNo aplicaSegún Tabla depatronesPerforación centradaLibre de porosidad alinterior de la piezaDiámetro adecuado100%Permanentedurante elprocesoVisualLibre de sobrematerialRayonesUn puñadoPor cadatomboleadaVisualDiámetro de la broca100%No aplicaTiempoNivel de cargaLimpieza de latómbola100%Para cadatomboleado100%Al inicio y alfinal de cadareferenciaMACHUELODADO TARRAJAOperarioFOR-043Control deinspección enproducciónEsmerilPermanentedurante elprocesoNo aplicaAl inicio delprocesoNo aplicaProducto libre e del roscado100%Permanentedurante elproceso100%Por cadapedidoENSAMBLENo aplicaNo aplicaNo aplicaNo aplicaNo aplicaConjunto completo departesEMPAQUENo aplicaNo aplicaNo aplicaNo aplicaNo aplicaCantidadTipo de empaqueELABORO: Ana Viviana Sánchez C.- Claudia Gil - Henry GarcésCARGO: Representante de la dirección - Aux Control Calidad - Supervisor producciónREVISO Y APROBO: LUÍS DANIEL DOMINGUEZCARGO: GERENTE GENERALFuente: Gerencia Fundelec Ltda.20

Figura 3. Tabla de defectosT ABLA DE DEFECT PIDefecto formado por la inclusión de ungas, el cual no se puede disolver en elmetal y es atrapado cuando este últimosolidifica, formando un poro o agujeroDesgasificacion o desoxidacióninadecuada.utilizar adecuadamente los agentesdesoxidador y desgasificante en elproceso de fundiciónPOROSIDADEXTERNAPESe producen cuando cuerpos extrañosson arrastrados por el metal durante lacolada o la arena es arrancada delmolde, se alojan en la superficie de lapiezaImpurezas de la arena o de otro tipo,dejadas en el modelo o puestas en laconformación del molde o machoZarandeo adecuado de la arena (primeracapa que cubre el molde), verificación ylipieza del estado de la superficie demodelos, moldes y machosRECHUPEREEste defecto consiste en la formaciónde un hueco debido a la contracción porsolidificación del metal, que disminuye lacantidad de metal disponible para llenarla última zona que solidificaFundamentalmente se debe a la malaubicación de los vaciaderos, o a undimensionado incorrecto de los mismos,y en general a la falta de alimentaciónde la pieza.Buena distribución de alimentadores.Las piezas corridas se producengeneralmente cuando las placas modeloestán mal elaboradas o las cajas estánmal niveladas; en el caso de machos espor su mala colocación, también porsoportes insuficientes o por una arenadefectuosa la cual puede reventarse yproducir hueco.se puede solucionar efectuando unabuena colocación de las caras delmolde o placa, que se conserven elalineamiento de sus carasCORRIDACOConsiste en la separación o corrimientodel producto fundido.SOBREMATERIALSMEste defecto consiste en la formación de el flujo de metal sale del molde de arenarebabas o material sobrante en lasdebido a la poca fuerza de cierre quepiezas fundidas.tienen las caras del moldeasegurar la fuerza de cierre entre lascaras del molde de arena. Poniendoquizás un peso.MOCHOSMOEstas piezas surgen cuando el metal nollena por completo el moldese debe fundamentalmente a la falta defluidez del metal, debido a temperaturasbajas, aunque también a un vaciado quese realiza muy lentocontrolar el adecuado nivel de lastemperaturas de fusión y de vaceadoPERFORACIONDESCENTRADAPDSe define como la elaboración de unEl aparato con que se realiza laagujero en la pieza que no es simétrico operforaciónse ubica en el centro a esta.Fuente. Gerencia Fundelec Ltda.21Examinar el buen estado de loselementos perforadores, así comotambién chequear el buen estado visualdel operario y su concepto de centrado.EJEMPLO

Una vez acordado con la gerencia de Fundelec Ltda. la priorización demejoramiento en el área de almacenes, algunos de los primeros registros visualesde la situación encontrada son los presentados en las Figuras 5 y 6:Figura 4. Registro visual área almacén producto terminadoFuente: Gerencia Fundelec Ltda.22

Figura 4. Continuación)Fuente: Gerencia Fundelec Ltda.23

Figura 5. Registro visual área almacén materia primaFuente: Gerencia Fundelec Ltda.24

Figura 5. (Continuación)Fuente: Gerencia Fundelec Ltda.Al respecto, el escenario visual también ha sido tratado por la Aseguradora deRiesgos Laborales como fuente de potenciales accidentes.25

2.2 FORMULACION DEL PROBLEMACon lo ya indicado, en este proyecto se quiere determinar ¿Cómo unametodología de organización de espacios que permita mantener el orden y lalimpieza en las áreas de la empresa logra la disponibilidad de lugares agradablesy eleva los niveles de productividad de las actividades generando valor para elcliente?Con el objeto de dar una respuesta satisfactoria al anterior cuestionamiento, seprofundizará en el tema con las siguientes preguntas específicas que darán apoyoa la pregunta principal: ¿Es posible que la metodología de las 5s aplicada a las áreas dealmacenamiento de materia prima y producto terminado, permita sumejoramiento físico y operativo al punto de optimizar la eficiencia del proceso? ¿Con la estandarización de los procesos de almacenamiento y limpieza deáreas de materia prima y producto terminado y la elaboraciónprocedimientos que permitan su ejecución de manera ordenada,actividades que allí se realizan podrán ser productivas, hasta el puntodisminuir costos de operación y favorecer financieramente a la empresa?26lasdelasde

3. JUSTIFICACIONEl escenario internacional de las negociaciones que con la adopción de losdiferentes TLC ya forma parte de la realidad colombiana presionada por laadopción de metodologías que simplifiquen los procesos y que reduzcan lostiempos de entrega y costos finales sin arriesgar su calidad como factores paracompetir con empresas tecnológicamente muy sofisticadas. Variadas escuelas delpensamiento aportan soluciones a cada tema organizacional por lo que en elpresente caso se ha seleccionado 5S como el referente cuyos principios sonadoptados para el cubrimiento integral de la operación de un almacén.Es así que con el compromiso de 5S la organización tenderá a mantener susalmacenes en orden, pero en un orden que al cuestionar desde el realrequerimiento de cada elemento depositado en él incentiva la capacidad parainnovar con el aporte de soluciones que generarán a su vez nuevas aplicacionesque redunden en menor cantidad de actividades físicas, en la demanda de nuevosrecursos tecnológicos y en la mayor dedicación a la gestión propia de la actividadque se apoya con procedimientos que estandarizan el manejo de un almacén,aspecto favorable en los futuros procesos de certificación ISO que adopteFundelec ltda.Como diseñador del sistema propuesto, la estudiante que desarrolla el presentedocumento dispone de la posibilidad de aplicar sus estudios a un caso prácticoque además se enfoca en una de las principales problemáticas nacionales cual esla integración de la universidad con el medio para estructurar un mejor país social.27

4. OBJETIVOS4.1 OBJETIVO GENERALImplementar la metodología de 5s aplicando sus principios básicos a las áreas dealmacenamiento de materia prima y producto terminado con el fin de generarespacios limpios y ordenados de manera permanente y aumentar los niveles deproductividad.4.2 OBJETIVOS ESPECIFICOS Diagnosticar las condiciones actuales de las áreas de almacenamiento demateria prima y producto terminado basando el análisis en los principiosbásicos de la metodología de 5s. Plantear propuestas de mejora al proceso, con el fin de implementar lametodología y generar mayor productividad. Estandarizar los procesos de almacenamiento y métodos de limpieza de labodega de materia prima y producto terminado.28

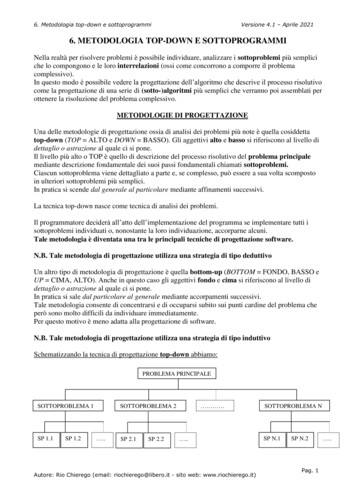

5. ESTADO DEL ARTELa organización de espacios, estandarización de métodos de limpieza y lageneración de ambientes agradables no es un tema nuevo, sus primerasmanifestaciones aparecen después de la segunda guerra mundial en Japón,cuando Toyota decide desarrollar un sistema de producción basado en cuatroconceptos básicos los cuales se describen a continuación:Figura 6. Pirámide “4P” del modelo ToyotaFuente: Cómo el fabricante más grande del mundo alcanzó el éxito. ToyotaToyota estableció procesos de flujo continuo, con el fin de provocar que losproblemas fueran evidentes; utilizaba sistemas sencillos de planificación y controlvisual siempre que fuera posible.Por tratarse de una metodología de acceso libre, miles de empresas en el mundohan aplicado 5S apoyadas por otras tantas entidades de asesoría, conjunto que haevolucionado en algunos casos al concepto 6S al incorporar la seguridad a losparámetros iniciales y que seguramente extendiéndose para cubrir las nuevasinterpretaciones de tal filosofía de calidad.A nivel de ejemplo se citan las siguientes entidades que aplican el concepto de 5S.29

Encontramos a Euskalist una fundación creada por el gobierno Vasco, que brindaapoyo a las empresas que desean alcanzar la gestión avanzada en sus procesos,como es el caso de Vidriería y Cristalería de Lamiaco S.A. que obtuvo unreconocimiento en el año 2005 por la excelencia en la gestión de laimplementación de las 5s, gestión que entregó una especial contribución para suconsolidación como el mayor fabricante de vidrio de mesa de la capital española.Eukalist ha diseñado una guía de cómo efectuar la implementación de lametodología de 5S de manera eficaz bajo la filosofía de “Mayor productividad,Mejor lugar de trabajo”2:Esta guía indica que la implementación comprende dos fases, primero se realizaen un área piloto; para ello la gerencia designa un equipo, se elige un facilitadorquien es el encargado de impartir la información y proporcionar al equipo losmedios necesarios y cinco o seis personas que trabajen en el área escogida; esimportante que el equipo este conformado por personas de todos los niveles; sediseña un plan de trabajo en el cual se describen que actividades se realizaran,cuanto tiempo estimado por actividad y quien es el responsable de ejecutar lasactividades.Posteriormente la implementación se extiende a toda la empresa; en estas dosfases es importante el involucramientos del máximo responsable de la compañía,este en conjunto con su equipo directivo deberán lideran el programa 5S,mantener un compromiso activo, promover la participación de todos los implicadosy dar seguimiento al programa de implementación.El siguiente plan de trabajo se realiza para la implementación de cada una de las5S:.Formación al personal involucrado para compresión del programa, motivación delequipo y socialización de conceptos.Observación del lugar donde se dará inicio a la implementación con el fin derecolectar información de puntos a mejorar.Definición de planes de acción y actividades para solucionar los aspectos amejorar durante la observación del sitio.Revisión de los resultados de las acciones ejecutadas y aplicación de la mejoracontinua.2Mayor productividad, Mejor lugar de trabajo. [en línea]. Vizcaya (País Vasco): Euskalit, Julio 2011 – [citado10 Abril, 2013]. Disponible en internet: http://www.euskalit.net/pdf/folleto2.pdf.30

Otro ejemplo de implementación de la metodología es el caso de la empresaOerlikon Balzers Coating una marca mundial en recubrimientos para herramientasindustriales, ellos presentaban un riesgo para sus empleados puesto que lasustancias utilizadas durante el proceso no se encontraban organizadas y ademásno tenían control del inventario de estos productos; después de la aplicación delas 5S estos fueron los resultados:Figura 7. Situación del antes y después en Oerlikon Balzers CoatingFuente: Eukalist.Antes de la implementación de la metodología se había trabajado en identificar losproductos del almacén de insumos y en evitar derrames, pero los recipientes quecontenían los productos químicos estaban apilados, luego de la implementaciónde las 5s, se logró ubicar los recipientes en estanterías adecuadas a su tamaño,identificados y se logró un control total del inventario aplicando el sistema FIFO.A nivel de Latinoamérica se presenta como ejemplo la implementación de lametodología de 5S en un sistema de salud: la Clínica Internacional del Perú3, la3Mejora continua: Implementación de las 5S en un sistema de salud. [en línea]. Perú: e/descarga/revista/cuarta edic/Mejora Calidad.pdf31

cual inició el programa con el principio de que el éxito de la metodología estábasado en la capacidad de modificar los principios del comportamiento humano.Los principales puntos desarrollados fueron:.Se estableció el comité de 5S conformado por miembros de la Jefatura deEnfermería, Jefatura de Limpieza y Oficina de Patrimonio.Se programaron charlas de inducción al personal médico, técnicos y enfermería,donde se expusieron los conceptos generales, objetivos, metas y los beneficiosobtenidos.Se identificaron las áreas de trabajo del servicio por medio de un croquis.Se asignó a cada área de trabajo un responsable, se identificaron los materialesa ser desechados y se les asigno un rotulo previo a el día de la limpieza, donde seindicaba si se daba de baja.Se conformaron equipos de 5S en cada área, y se recogieron registrosfotográficos de las áreas antes de implementar la metodología.Se realizó el día de la limpieza general involucrando a todo el personal.Para la segunda etapa se realizaron las siguientes actividades:.Se aplicó cada S por semana y se evaluó con la hoja de chequeo.Se Realizaron auditorias de 5S.Se dio reconocimiento a los grupos que mejor resultado presentaran en lasevaluaciones.Se establecieron torneos de 3 meses de duración en el transcurso del año.32

6. MARCO DE REFERENCIA6.1 MARCO TEORICO6.1.1 Metodología de las 5S5’s es el fundamento para la implementación de la filosofía Lean. Se inició enToyota con el fin de lograr lugares de trabajo mejor organizados, más ordenadosy más limpios de forma permanente para conseguir una mayor productividad y unmejor entorno laboral.Sus objetivos principales son:-Incrementar la productividad.-Mejorar la calidad de las actividades realizadas.Sus principales beneficios son:-Cero retrasos.-Cero insatisfacciones de clientes.-Cero pérdidas representadas en dinero.Su principal utilidad es:-Mejorar las condiciones de trabajo y la moral del personal.-Reducir los gastos de tiempo y energía.-Reducir los riesgos de accidentes.-Mejorar la calidad de la producción.-Permite el trabajo en equipo.33

Esta técnica cuenta con 5 pasos sencillos expresados en cinco

14 GLOSARIO ESCORIA: sustancia vítrea que flota en el crisol de los hornos de fundir metales. DESPERDICIO: cualquier ineficiencia en el uso de equipos, materiales, actividades o capital. PRODUCTIVIDAD: medida de la eficiencia económica que resulta de la relación entre los recursos util