Transcription

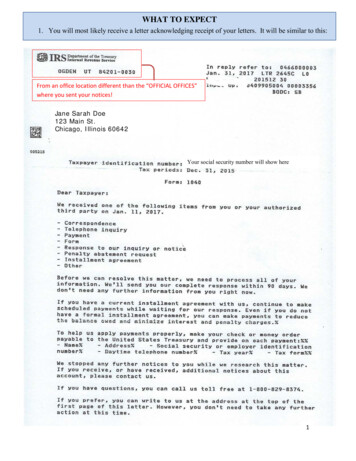

Fokus: ReinraumZur Verwendung mit freundlicher Genehmigung des Verlages / For use with permission of the publisherLeckprüfung am eingebautenFiltersystem nach DIN EN ISO14644-3:2006Regulatorische Hintergründe, messtechnische Theorie und Praxis – Teil 1Markus Kopf Testo industrial services GmbH, KirchzartenKorrespondenz: Markus Kopf, Marktmanager Vertrieb GMP, Testo industrial servicesGmbH, Gewerbestraße 3, 79199 Kirchzarten; e-mail: mkopf@testotis.deZusammenfassungKey WordsDer Hygienestatus von Reinräumen sowie die zur Versorgung der Räume installiertenraumlufttechnischen Anlagen (RLT) können sich direkt auf die Qualität pharmazeutischerProzesse und Produkte auswirken. Somit steht der Qualifizierungsstatus der entsprechenden Räumlichkeiten und Systeme schon immer im Fokus sowohl der Betreiber als auchder Auditoren und Inspektoren. Betreiber stehen vor der Herausforderung, die Fülle derregulatorischen Vorgaben bzgl. Reinraum und RLT-Anlagen in Einklang mit den seitensProzess und Produkt definierten Anforderungen zu bringen und über einen risikobasiertenAnsatz (Risk-based Approach) eine angemessene Qualifizierungsstrategie abzuleiten. ZurInterpretation von Good-Manufacturing-Practice(GMP)-Anforderungen zum Thema Reinraum als Ganzes und zur Umsetzung in ein wirksames Qualitätsrisikomanagement gibt esbereits einschlägige Veröffentlichungen. Nachfolgende Abhandlung soll einen detailliertenEinblick in einen regulatorisch und messtechnisch komplexen Teilbereich der Reinraumqualifizierung geben, den Filterlecktest (nach DIN EN ISO 14644-3:2006: Leckprüfung ameingebauten Filtersystem). Die messtechnische Bestätigung für den korrekten Einbau desFiltersystems und die regelmäßige Kontrolle auf Leckfreiheit der High-Efficiency-Particulate-Air(HEPA)-Filter ist für die pharmazeutische Produktion v. a. im Sterilbereich von entscheidender Bedeutung. Dementsprechend wichtig sind das Verständnis der regulatorischen Hintergründe, die praxisgerechte Umsetzung der messtechnischen Vorgaben in denBetrieb sowie die Interpretation von Ergebnissen und ggf. Ableitung entsprechender MP)Regelwerke fordern für die Herstellung von Arzneimitteln den Einsatzgeeigneter ( qualifizierter) Produktionsanlagen und -prozesse. Diese Forderung nach geeigneter Ausstattungund Ausführung beschränkt sichnicht nur auf die Herstellungsanlagenselbst, sondern umfasst auch dieRäumlichkeiten, in denen die pharmazeutische Produktion stattfindet.Die Herstellungsräume stellen dieUmgebung der Produktion dar undhaben somit entscheidenden Einfluss336Kopf Filterlecktestauf die Produktqualität, da sie dienotwendigen Bedingungen schaffen,um GMP-gerecht produzieren zukönnen, z. B. Regelung der Lufttemperatur und relativen Feuchte, derKeimbelastung und der Partikelzahlen. Um geeignete Umgebungsparameter aufrechtzuerhalten, istdie Kombination aus Lüftungsanlageund Produktionsraum zu betrachtenund als solche zu qualifizieren.Die ISO-Normenreihe 14644 stelltden Stand der Technik zum ThemaReinraum und reine Bereiche dar.Aktuelle GMP-Regelwerke beziehensich grundsätzlich auf diesen Stan-.FilterlecktestReinraumISO 14644VDI 2083HEPA-Filterdard. Für die Qualifizierung vonReinräumen und Lüftungsanlagengibt der Teil 3 der ISO 14644 die technische Ausführung von Tests in derFunktions- und Leistungsqualifizierung vor.Neben der Klassifizierung nachPartikelzahlen im Raum oder der Bestimmung der Zuluftvolumenströmeund des Raumluftwechsels ist der Filterlecktest eine wichtige qualitätsinduzierende Prüfung (wenn endständige High-Efficiency-Particulate-Air(HEPA)-Filter verbaut sind).Messtechnische Theorie und praktische Durchführung des Filterleck-TechnoPharm 7, Nr. 6, 336–341 (2017) ECV Editio Cantor Verlag, Aulendorf (Germany)

tests sind ausführlich im Teil 3 derISO 14644 beschrieben und werdenspäter in diesem Beitrag behandelt.Wie oben beschrieben wird dieAnwendung der ISO 14644 zur Sicherstellung der Reinraumbedingungen in einer Vielzahl verschiedenerRegularien und Guidelines aufgenommen und z. T. konkretisiert.Diese Dokumente sollten in Bezugauf den Filterlecktest herangezogenwerden:. Annex 1 (EU-GMP-Leitfaden) [1]. PIC/S Recommendation, GMP Annex 1, Revision 2008 [2]. Aseptic Guide [3]. DIN EN ISO 14644-2: 2016, Reinräume und zugehörige Reinraumbereiche, Teil 2: Überwachung zumNachweis der Reinraumleistungbzgl. Luftreinheit anhand der Partikelkonzentration [4]. DIN EN ISO 14644-3:2006, Reinräume und zugehörige Reinraumbereiche, Teil 3: Prüfverfahren [5]. VDI 2083, Reinraumtechnik,Blatt 3: Messtechnik in der Reinraumluft [6]Die genannten Dokumente unterscheiden sich in Relevanz und Verbindlichkeit. Im Folgenden soll einkurzer, fundierter Überblick überdie jeweiligen Inhalte bzgl. des Filterlecktests gegeben werden.Annex 1, Herstellung sterilerArzneimittelDer Annex 1 zum EU-GMP-Leitfadenwurde weitgehend mit der ISO 14644harmonisiert. Der Abschnitt 7 nimmtu. a. direkt Bezug zur ISO 14644-2:„EN ISO 14644-2 liefert Informationenüber die Prüfung zum Nachweis derandauernden Übereinstimmung mitder festgelegten Reinraumklassifizierung.“ Siehe auch folgender Abschnitt.PIC/S Recommendation, GMPAnnex 1, Revision 2008Dieser Kommentar der PIC/S zumAnnex 1 soll eine technische Interpretation mit konkreten Umset-Guidance for Industry, SterileDrug Products Produced byAseptic Processing – CurrentGood Manufacturing Practice(Aseptic Guide)Der im regulativen Umfeld der U.S.Food and Drug Administration(FDA) verbindliche Leitfaden behandelt in IV. D. Air Filtration, 2. HighEfficiency Particulate Air (HEPA) denFilterlecktest. Herauszustellen sindfolgende Details:. Generelle Forderung von endständigen HEPA-Filtern in pharmazeutischen Produktionsräumen,die als „critical area“ definiert sind. Festlegung eines Mindestabscheidegrades von 99,97 % oder besserfür HEPA-Filter: „An intact HEPAfilter should be capable of retainingat least 99.97 percent of particulates greater than 0.3 μm in diameter.“. Angaben zu den Testintervallen:„[ ] leak tests should be performedat suitable time intervals for HEPAfilters in the aseptic processing facility. For example, such testingshould be performed twice a yearfor the aseptic processing room.”. Angaben zur Testmethode mitdem Aerosolphotometer. Von der ISO 14644-3 abweichendeLeckdefinition mit 0,01 % derTechnoPharm 7, Nr. 6, 336–341 (2017) ECV Editio Cantor Verlag, Aulendorf (Germany)Rohluftkonzentration: „A singleprobe reading equivalent to0.01 percent of the upstream challenge would be considered as indicative of a significant leak [ ].”DIN EN ISO 14644-2:Überwachung zum Nachweisder Reinraumleistung bzgl.Luftreinheit anhand derPartikelkonzentration2015 wurde die EN ISO 14644 neuherausgegeben, 2016 folgte auchdie deutsche Version. Zweck derNorm ist es, Prüf- und Überwachungsmessungen und deren Intervalle festzulegen. Die Vorgängerversion der ISO 14644-2 machtedazu noch konkrete Angaben – unterteilt in verbindliche, zusätzlicheund fakultative Prüfungen. Der Filterlecktest war als fakultative Prüfung alle 24 Monate gefordert. Bereits an dieser Angabe lässt sich ablesen, dass hier eher Mindestanforderungen gegeben waren, dieje nach Produkt- und Produktionsanforderungen einer Risikobewertung zu unterziehen waren.Diese Risikobewertung oder generellder risikobasierte Ansatz (Riskbased Approach) hatte in derNorm jedoch eher einen nebensächlichen Charakter.AutorMarkus KopfMarkus Kopf ist seit 2011 bei Testo IndustrialServices tätig. Nach seinem Studium der Biotechnologie und Verfahrenstechnik sammelte er umfangreiche Erfahrungen im technischen Außendienst für Kalibrierung und Qualifizierung in derpharmazeutischen Industrie. Von 2014 bis 2016war er maßgeblich an der Weiterentwicklung undUmsetzung des Schulungs- und Weiterbildungskonzepts des GxP-Services beteiligt. Seit 2016 ist erals Marktmanager im technischen Vertrieb tätig.Kopf Filterlecktest337Zur Verwendung mit freundlicher Genehmigung des Verlages / For use with permission of the publisherRegulative Vorgabenzungsvorschlägen liefern. Hervorzuheben ist hier der Bezug zumAbschnitt 7 des Annex 1:„Interpretation: This provision concerns clean room re-qualification. Thecompany may choose to perform requalification of clean rooms accordingto provisions in EN ISO 14644-2 (including the proposed frequencies). For requalification of grade A areas, it isgenerally expected to carry out the following activities also performed during initial classification: air velocity,filter integrity, differential pressureevery 6 months. Other examples forfrequencies: grade B: every 6 months atrest, once a year in operation; othergrades: once a year, with maximumdelay defined. If the company takesanother approach, this should be justified, e.g. based on monitoring data.”

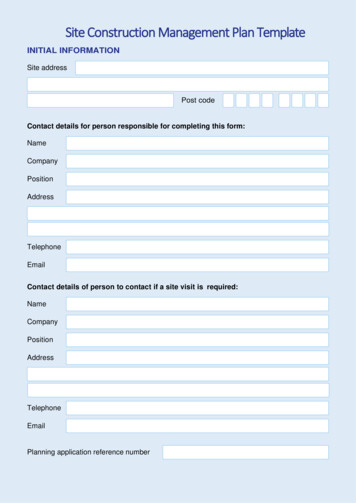

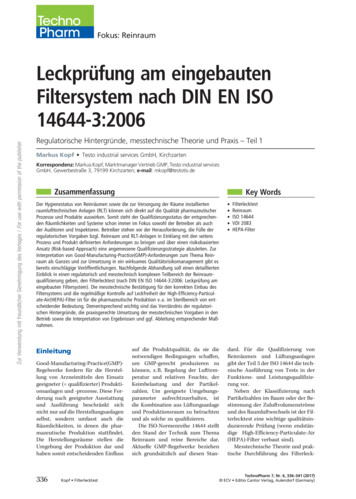

Zur Verwendung mit freundlicher Genehmigung des Verlages / For use with permission of the publisherFokus: ReinraumDieser Umstand hat sich mit derRevision von 2015/2016 grundlegendgeändert. Konkrete Angaben zu Prüfintervallen gibt es nicht mehr. Diesesind durch den Betreiber risikobasiertfestzulegen. Damit wird einerseitsz. B. der Bezug des Annex 1 auf dieISO 14644-2 in Hinblick auf Prüfintervalle infrage gestellt. Andererseits relativiert sich dies aus dem Umstand,dass die früher genannten Mindestanforderungen ohnehin über Risikobewertungen zu hinterfragen sind.DIN EN ISO 14644-3:PrüfverfahrenDie ISO 14644-3 behandelt im Anhang B Prüfverfahren, „die verwendetwerden können, um einen Reinraum,wie er in anderen Teilen von ISO 14644beschrieben und festgelegt ist, zu charakterisieren.“ (Tab. 1).Das Kapitel B.6 Leckprüfung ameingebauten Filtersystem ( Filterlecktest) behandelt. Prüfverfahren mit Aerosolphotometer,.Prüfverfahren mit Einzelpartikelzähler (Discrete Particle Counter, DPC),Prüfverfahren für Filter in Luftleitungen oder luftführenden Geräten,Messgeräte und Materialien für diePrüfung,Reparaturen und Reparaturverfahren undPrüfberichte.VDI 2083-3: Messtechnik in derReinraumluftDie VDI 2083-3 ist als Umsetzungsinterpretation der ISO 14644-3 zuverstehen. Die Dokumente sind weitgehend harmonisiert. Inhalte derISO 14644-3 werden aufgegriffenund anwenderorientiert wiedergegeben. Auf theoretische Hintergründe wird weitgehend verzichtet.Besonders für Anwender und Messtechniker bietet das Dokument desVereins Deutscher Ingenieure (VDI)praktikable Hinweise zur Umsetzungder Reinraumtests.Auf die technische Durchführungdes Prüfverfahrens mit Einzelpar-Tabelle 1Prüfverfahren nach DIN EN ISO 14644-3: 2006.KapitelPrüfungB.1Zählung luftgetragener Partikel zum Zweck der Klassifizierungund Messung (Verweis auf ISO 14644-1)B.2Zählung ultrafeiner luftgetragener PartikelB.3Zählung luftgetragener MakropartikelB.4StrömungsprüfungB.5Prüfung des Differenzialdrucks der LuftB.6Leckprüfung am eingebauten FiltersystemB.7Prüfung der Luftströmungsrichtung und Sichtbarmachung derStrömungB.8Prüfung der TemperaturB.9Prüfung der FeuchteB.10Elektrostatische Prüfung und Überprüfung von IonengeneratorenB.11Prüfung der PartikelsedimentationB.12Prüfung der ErholzeitB.13Leckprüfung der Abschließung338Kopf Filterlecktesttikelzähler wird in diesem Beitragspäter genauer eingegangen. Zuvorsoll der risikobasierte Ansatz zurFestlegung der Prüfintervalle näherbetrachtet werden.Einbindung desFilterlecktests in dieRaumqualifizierungDie Anwendung des risikobasiertenAnsatzes wurde in einer früherenVeröffentlichung zum Thema „Reinraum-Qualifizierungsmessungen imSterilbereich“ [7] bezogen auf dieganzheitlicheReinraumqualifizierung bereits umfassend erörtert. DieÜberlegungen zum risikobasiertenAnsatz in Bezug auf den Filterlecktest sollen hier aufgegriffen werden.Wie Erens beschreibt, führt einLeck im Filtermaterial in turbulentenReinräumen theoretisch zu einemAnstieg der Partikelkonzentrationim Raum. Praktisch ist dies in denmeisten Fällen vernachlässigbar.Lecks sind punktuelle Schwachstellen im Filtermaterial. Durch die kontinuierliche Durchmischung der Luftin turbulenten Reinräumen in Verbindung mit Filterstufen im Lüftungsgerät vor dem endständigenFilter wird der negative Effekt vonLecks auf die Luft im Raum minimiert. Ist der Dichtsitz eines Filtersnicht gegeben, d. h., strömt eine signifikante Luftmenge „am Filter vorbei“, kann dies tatsächlich deutlicheAuswirkungen auf die Partikellastenim Raum haben.In Reinraumbereichen mit turbulenzarmer Verdrängungsströmung(TAV) können Lecks im Filtermaterial ein erhebliches Risiko darstellen.So bedeutet z. B. ein Leck über derAbfüllnadel/dem offenen Produkt,dass Partikelfreiheit und Sterilitätnicht mehr gewährleistet werdenkönnen. Anders als in einem turbulenten Reinraum kann ein Leck imBereich einer TAV-Strömung einendirekten Einfluss (Direct Impact)auf das Produkt und dessen Sicherheit haben (Abb. 1).Erens leitet anhand einer Fehlermöglichkeits- und -einflussanalyseTechnoPharm 7, Nr. 6, 336–341 (2017) ECV Editio Cantor Verlag, Aulendorf (Germany)

tems und dass während des Betriebskeine Lecks entstanden sind.“ [5]. Dasbedeutet, ein Lecktest ist auch immer dann notwendig, wenn technische bzw. bauliche Maßnahmenan den Filtern durchgeführt wurden.Beispiele hierfür sind Lecktests vorund nach einem Filtertausch, beiWiederanfahren der Lüftungsanlagenach komplettem Stillstand odernach Montagearbeiten im Kanalsystem.Neben dem regulatorischen Rahmen und der Einbindung des Lecktests in die Qualifizierung der Räumesoll nun die eigentliche Durchführung des Filterlecktests näher beleuchtet werden.Abbildung 1: Direkte Beeinflussung des Produkts (Direct Impact) durch Leck im TAVFilter [7] (Quelle: Testo industrial services).Theorie und Praxis desFilterlecktestsAnmerkung: In dieser Veröffentlichung wird nur auf den Test für endständige Filter nach dem Verfahrenmit Einzelpartikelzähler eingegangen(ISO 14644-3, B.6.3). Ziel ist es, demAnwender einen fundierten Überblick zum theoretischen Hintergrundund zur praktischen Durchführungzu liefern.Der Ablauf des Lecktests lässt sichin 4 Schritte unterteilen:1. Rohluftaufgabe2. Rohluftmessung3. Scan des F

ISO 14644-2 in Hinblick auf Prüfinter-valle infrage gestellt. Andererseits re-lativiert sich dies aus dem Umstand, dass die früher genannten Mindest-anforderungen ohnehin über Risiko-bewertungen zu hinterfragen sind. DIN EN ISO 14644-3: Prüfverfahren Die ISO 14644-3 behandelt im An-hang B Prüfverfahren, „die verwendet