Transcription

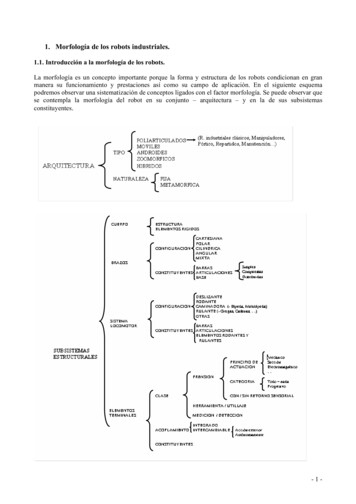

1. Morfología de los robots industriales.1.1. Introducción a la morfología de los robots.La morfología es un concepto importante porque la forma y estructura de los robots condicionan en granmanera su funcionamiento y prestaciones así como su campo de aplicación. En el siguiente esquemapodremos observar una sistematización de conceptos ligados con el factor morfología. Se puede observar quese contempla la morfología del robot en su conjunto – arquitectura – y en la de sus subsistemasconstituyentes.-1-

1.1.1. Arquitectura.La arquitectura, definida por el tipo de configuración general del robot, puede ser fija o metamórfica. Elconcepto de metamorfismo, de reciente aparición, se ha introducido para incrementar la flexibilidadfuncional de un robot a través del cambio de su configuración por el propio robot. El metamorfismo admitediversos niveles, desde los más elementales – cambio de la herramienta o de la garra -, hasta los máscomplejos – cambio o alteración de algunos de sus elementos o subsistemas estructurales.Los dispositivos y mecanismos que pueden agruparse bajo la denominación genérica de robot, tal y como seha indicado, son muy diversos y es por tanto difícil establecer una clasificación coherente de los mismo queresista un análisis crítico riguroso. Como se puede observar en la tabla anterior podemos subdividir losrobots, atendiendo a su arquitectura en cinco grupos: poliarticulados, móviles, androides, zoomórficos ehíbridos.Poliarticulados.Bajo esta denominación agrupamos robots de muy diversa forma y configuración cuyacaracterística común es la de ser básicamente sedentarios – aunque excepcionalmente pueden serguiados para efectuar desplazamientos limitados – y estar estructurados para mover sus elementosterminales en un determinado espacio de trabajo según uno o más sistemas de coordenadas y con unnúmero limitado de grados de libertad. En este grupo se hallan los manipuladores, los robotsindustriales clásicos, los robots tipos pórtico, los robots repartidos y algunos robots de manutención,entre otros.-2-

Móviles.Los móviles son robots con gran capacidad de desplazamiento, basados en carros o plataformas deconcepción diversa y dotados de un sistema locomotor de tipo rodante o rulante. Siguen su camino portelemando o guiándose con la información recibida de su entorno a través de sus sensores.Androides.Los androides son robots que intentan reproducir total o parcialmente la forma – antropomorfismo – y elcomportamiento cinemático del ser humano.Zoomórficos.Este tipo de robots, que considerados en sentido no restrictivo podrían incluirse también a los androides,constituyen una amplia clase caracterizada fundamentalmente por sus sistemas de locomoción que imitan alos de diversos seres vivos.Híbridos.Los robots de arquitectura híbrida corresponden a aquellos de difícil clasificación cuya estructura se sitúa acaballo de las ya expuestas, bien sea por conjunción o por yuxtaposición. Por ejemplo, un dispositivosegmentado, articulado y con ruedas, desarrollado en una universidad japonesa, participa al mismo tiempo delos atributos de los robots móviles y de los robots zoomórficos.1.1.2. Subsistemas.Para completar la visión sistematizada de la morfología de los robots – una vez contempla su configuraciónglobal o arquitectura – es conveniente considerar los dos grupos de subsistemas que reúnen a todos suscomponentes estructurales y funcionales. Los subsistemas estructurales son el cuerpo, los brazos, el sistemalocomotor y los elementos terminales. Con una combinación de los mismos se puede configurar cualquiertipo de robot desde el punto de vista de su “esqueleto” mecánico. Los subsistemas funcionales estánconstituidos por las unidades operativas que “animan” al robot, dotándole de movimiento, de percepción y decapacidad de actuación o “inteligencia”. Son el sistema de accionamiento, el sistema sensorial y el sistemade control.-3-

1.2. Morfología de los robots industriales.1.2.1. Estructura mecánica de los robots industriales.A continuación se describen las características mecánicas más relevantes propias de los robots industriales yse proporcionan valores concretos de las mismas, para determinados modelos y aplicaciones.1.2.1.1. Grados de libertad.Son los parámetros que se precisan para determinar la posición y la orientación del elemento terminal delmanipulador. También se pueden definir los grados de libertad, como los posibles movimientos básicos(giratorios y de desplazamiento) independientes. En la imagen se muestra el esquema de un robot deestructura moderna con 6 grados de libertad; tres de ellos determinan la posición en el espacio del aprehensor(q1, q2 y q3) y los otros 3, la orientación del mismo (q4, q5 y q6).Ejemplo robot con 6 grados de libertad.Un mayor número de grados de libertad conlleva un aumento de la flexibilidad en el posicionamiento delelemento terminal. Aunque la mayoría de las aplicaciones industriales requieren 6 grados de libertad, comolas de la soldadura, mecanizado y paletización, otras más complejas reciben un numero mayor, tal es el casoen las labores de montaje. Tareas más sencillas y con movimientos mas limitados, como las de la pintura ypaletizacion, suelen exigir 4 o 5 grados de libertad.1.2.1.2. Zonas de trabajo y dimensiones del manipulador.Las dimensiones de los elementos del manipulador, junto a los grados de libertad, definen la zona de trabajodel robot, característica fundamental en las fases de selección e implantación del modelo adecuado. La zonade trabajo se subdivide en áreas diferenciadas entre sí, por la accesibilidad especifica del elemento terminal(aprehensor o herramienta), es diferente a la que permite orientarlo verticalmente o con el determinadoángulo de inclinación. También queda restringida la zona de trabajo por los límites de giro y desplazamientoque existen en las articulaciones.1.2.1.3. Capacidad de carga.El peso, en kilogramos, que puede transportar la garra del manipulador recibe el nombre de capacidad decarga. A veces, este dato lo proporcionan los fabricantes, incluyendo el peso de la propia garra. En modelosde robots indústriales, la capacidad de carga de la garra, puede oscilar de entre 205kg. y 0.9Kg. La capacidadde carga es una de las características que más se tienen en cuenta en la selección de un robot, según la tarea ala que se destine. En soldadura y mecanizado es común precisar capacidades de carga superiores a los 50kg.-4-

1.2.1.4. Exactitud y Repetibilidad.· Las funciones de la exactitud, o precisión, y la repetibilidad1. - La resolución - el uso de sistemas digitales, y otros factores que sólo son un número limitado deposiciones que están disponibles. Así el usuario ajusta a menudo las coordenadas a la posicióndiscreta más cercana.2. - La cinemática el error modelado - el modelo de la cinemática del robot no empareja al robotexactamente. Como resultado los cálculos de ángulos de la juntura requeridos contienen un errorpequeño.3. - Los errores de la calibración - La posición determinada durante la calibración puede estar apagadaligeramente, mientras se esta produciendo un error en la posición calculada.4. - Los errores del azar - los problemas se levantan conforme el robot opera. Por ejemplo, fricción,torcimiento estructural, la expansión termal, la repercusión negativa / la falla en las transmisiones,etc. pueden causar las variaciones en la posición.La Exactitud de punto:1. · "Cómo el robot consigue al punto deseado"2. · Esto mide la distancia entre la posición especificada, y la posición real del efector de extremo derobot.3. La Exactitud de punto es más importante al realizar fuera de la línea programando, porque se usanlas coordenadas absolutas.· Repetibilidad:1. · "Cómo el movimiento del robot es a la misma posición como el mismo movimiento hecho antes"2. · Una medida del error o variabilidad al alcanzar repetidamente para una sola posición.3. · Éste sólo es el resultado de errores del azar4. La repetibilidad de punto es a menudo más pequeña que la exactitud.La Resolución de punto esta basada en un número limitado de puntos que el robot puede alcanzar para éstosse muestran aquí como los puntos negros. Estos puntos están típicamente separados por un milímetro omenos, dependiendo del tipo de robot. Esto es más complicado por el hecho que el usuario podría pedir unaposición como 456.4mm, y el sistema sólo puede mover al milímetro más cercano, 456mm, éste es el errorde exactitud de 0.4mm.1.2.1.5. Precisión en la repetibilidad.Esta magnitud establece el grado de exactitud en la repetición de los movimientos de un manipulador alrealizar una tarea programada. Dependiendo del trabajo que se deba realizar, la precisión en la repetibilidadde los movimientos es mayor o menor. Así por ejemplo, en labores de ensamblaje de piezas, dichacaracterística ha de ser menor a 0.1mm. En soldadura, pintura y manipulación de piezas, la precisión enla repetibilidad está comprendida entre 1 y 3mm y en las operaciones de mecanizado, la precisión ha de sermenor de 1mm.1.2.1.6. Velocidad.En muchas ocasiones, una velocidad de trabajo elevada, aumenta extraordinariamente el rendimiento delrobot, por lo que esta magnitud se valora considerablemente en la elección del mismo.En tareas de soldadura y manipulación de piezas es muy aconsejable que la velocidad de trabajo sea alta. Enpintura, mecanizado y ensamblaje, la velocidad debe ser media e incluso baja.-5-

1.2.1.7. Tipos de articulaciones.Esférica o rótula( 3 GDL )PlanarPrismática( 1 GDL )( 2 GDL )Rotación( 1 GDL )Tornillo( 1 GDL )Cilíndrica( 2 GDL )Mecánicamente, un robot está formado por una serie de elementos o eslabones unidos mediantearticulaciones que permiten un movimiento relativo entre cada dos eslabones consecutivos. La constituciónfísica de la mayor parte de los robots industriales guarda cierta similitud con la anatomía del brazo humano,por lo que en ocasiones, para hacer referencia a los distintos elementos que componen el robot, se usantérminos como cuerpo, codo y muñeca.El movimiento de cada articulación puede ser de desplazamiento, de giro, o una combinación de ambos. Deeste modo son posibles los seis tipos diferentes de articulación que se muestran en la figura anterior, aunqueen la práctica, en los robots sólo se emplean la de rotación y la prismática.El empleo de diferentes combinaciones de articulaciones en un robot, da lugar a diferentes configuraciones,con características a tener en cuenta tanto en el diseño y construcción del robot como en su aplicación. Lascombinaciones más frecuentes con las denominadas configuraciones clásicas, las cuales veremos en elsiguiente punto, donde se atiende únicamente a las tres primeras articulaciones del robot, que son las másimportantes a la hora de posicionar su extremo en un punto del espacio.1.2.1.8. Coordenadas de los movimientos.La estructura del manipulador y la relación entre sus elementos proporcionan una configuraciónmecánica, que da origen al establecimiento de los parámetros que hay que conocer para definir laposición y orientación del elemento terminal. Fundamentalmente, existen cuatro estructuras clásicasen los manipuladores, que se relacionan con los correspondientes modelos de coordenadas, en elespacio y que se citan a continuación:a) Cartesiana ( 3 desplazamientos )b) Cilíndrica ( 2 desplazamientos y 1 giro )-6-

c) Polar ( 1 desplazamiento y 2 giros )d) Angular ( 3 giros )Mención especial debe tener la configuración SCARA, aún no siendo una de las configuraciones clásicas, esuna de las configuraciones más utilizadas en la industria.-7-

Como se puede observar, la configuración SCARA, al igual que la configuración polar, consta de 1desplazamiento y dos giros. Estas dos configuraciones se diferencian en los pares cinemáticos.Vista en planta de un robot con configuración SCARA1.2.1.9. Tipo de actuadores.Los elementos motrices que generan el movimiento de las articulaciones pueden ser, según la energía o.Los actuadores de tipo hidráulico se destinan a tareas que requieren una gran potencia y grandes capacidadesde carga. Dado el tipo de energía que emplean, se construyen con mecánica de precisión y su coste eselevado. Los robots hidráulicos, se diseñan formando un conjunto compacto la central hidráulica, la cabinaelectrónica de control y el brazo del manipulador.La energía neumática dota a sus actuadores de una gran velocidad de respuesta, junto a un bajo coste, pero s.Los motores eléctricos, que cubren la gama de media y baja potencia, acaparan el campo de la Robótica, porsu gran precisión en el control de su movimiento y las ventajas inherentes a la energía eléctrica queconsumen.1.2.1.10. Programabilidad.La inclusión del controlador de tipo microelectrónica en los robots industriales, permite la programación delrobot de muy diversas formas.-8-

1.2.2. Transmisiones y reductores.Las transmisiones son los elementos encargados de transmitir el movimiento desde los actuadores hasta lasarticulaciones. Se incluirán junto con las transmisiones a los reductores, encargados de adaptar el par y lavelocidad de la salida del actuador a los valores adecuados para el movimiento de los elementos del robot.1.2.2.1. Transmisiones.Dado que un robot mueve su extremo con aceleraciones elevadas, es de gran importancia reducir al máximosu momento de inercia. Del mismo modo, los pares estáticos que deben vencer los actuadores dependendirectamente de la distancia de las masas al actuador. Por estos motivos se procura que los actuadores, por logeneral pesados, estén lo más cerca posible de la base del robot. Esta circunstancia obliga a utilizar sistemasde transmisión que trasladen el movimiento hasta las articulaciones especialmente a las situadas en elextremo del robot. Asimismo, las transmisiones pueden ser utilizadas para convertir movimiento circular enlineal o viceversa, por lo que en ocasiones puede ser necesario.Existen actualmente en el mercado robots industriales con acoplamiento directo entre accionamiento yarticulación, ventajosos. Se trata, sin embargo, de casos particulares dentro de la generalidad que en losrobots industriales actuales supone la existencia de sistemas de transmisión junto con reductores para elacoplamiento entre actuadores y articulaciones.Un buen sistema de transmisión tiene que cumplir una serie de características básica, como el tener untamaño y peso reducido, se ha de evitar que presente juegos u holguras considerables y se deben buscartransmisiones con gran rendimiento.A continuación se adjunta una tabla en la cual aparecen los sistemas de transmisión usados con másfrecuencia, clasificados en base al tipo de movimiento posible en la entrada y la salida: lineal o circular, yexplicando algunas de sus ventajas y de sus inconvenientes. Es muy importante que el sistema de transmisióna utilizar no afecte al movimiento que transmite, ya sea por el rozamiento inherente a su funcionamiento opor las holguras que su desgaste pueda introducir. También hay que tener en cuenta que el sistema detransmisión sea capaz de soportar un funcionamiento continuo a un par elevado, y a ser posible entre grandesdistancias.Las transmisiones más habituales son aquellas que cuentan con movimiento circular tanto a la entrada comoa la salida, entre las que incluimos los engranajes, las correas dentadas y las cadenas.Sistemas de transmisión para ientesEngranajeParesaltos HolgurasCorreadentada Distanciagrande Circular-CircularCadenaDistanciagrande ornillosinfin Pocaholgura RozamientoCircular-LinealCremalleraHolgura al-CircularCremalleraHolgura mediaRozamiento1.2.2.2. Reductores.En los reductores, al contrario que con las transmisiones, existen determinados sistemas usados de manerapreferente en los robots industriales. Esto se debe a que a los reductores utilizados en robótica se les exigeunas condiciones de funcionamiento muy restrictivas, las cuales viene motivadas por las altas prestacionesque se le piden al robot en cuanto a precisión y velocidad de posicionamiento. En la siguiente tabla sepueden observar los valores típicos de los reductores para robótica actualmente empleados.-9-

Características de los reductores para robótica.CaracterísticasRelación de reducciónPeso y tamañoMomento de inerciaVelocidades de entrada máximaPar de salida nominalPar de salida máximoJuego angularRigidez torsionalRendimientoValores típicos50 / 300.1 / 30kg.0001kg m²6000 / 7000 rpm5700Nm7900Nm0-2"100 / 2000 Nm/rad85% / 98%Los reductores interesan que tengan bajo peso, reducido tamaño, bajo rozamiento y que al mismo tiemposean capaces de realizar un reducción elevada de velocidad en un único paso. Se tiende también a minimizarsu momento de inercia, de negativa influencia en el funcionamiento del motor, especialmente crítico en elcaso de motores de baja inercia.Los reductores, por motivos de diseño, tienen una velocidad máxima de entrada admisible, que como reglageneral aumenta a medida que disminuye el tamaño del motor. También existe una limitación en cuanto alpar de salida nominal permisible (T2) que depende del par de entrada (T1) y de la relación de transmisión através de la relación:T2 η T1 (w1 / w2)donde el rendimiento (η) puede llegar a ser cerca del 100 % y la relación de reducción de velocidades (w1 velocidad de entrada; w2 velocidad de salida) varía entre 50 y 300.1.2.2.3. Accionamiento directo.En los robots que poseen accionamiento directo, el eje del actuador conecta directamente a la carga oarticulación, sin la utilización de un reductor intermedio. Este término suele utilizarse exclusivamente pararobots con accionamiento eléctrico.Este tipo de accionamiento aparece a raíz de la necesidad de utilizar robots en aplicaciones que exigencombinar gran precisión con alta velocidad. Los efectos negativos que introducen los reductores impidenalcanzar los valores de precisión y velocidad requeridos.Las principales ventajas que se derivan de la utilización de accionamiento directo son las siguientes: Posicionamiento rápido y preciso, pues se evitan los rozamientos y juegos de las transmisiones yreductores.Aumento de las posibilidades de controlabilidad del sistema a costa de una mayor complejidad.Simplificación del sistema mecánico al eliminarse el reductor.El principal problema que hay para l aplicación práctica de un accionamiento directo radica en el motor aemplear, el cual debe proporcionar un par elevado a bajas revoluciones manteniendo la máxima rigidezposible. Entre los motores empleados para accionamiento directo y que cumplan las característicasrequeridas se encuentran los motores síncronos y de continua sin escobillas (brushless), ambos con imanespermanentes- 10 -

1.2.3. Actuadores.Los actuadores tienen por misión generar el movimiento de los elementos del robot según las órdenes dadaspor la unidad de control. Los actuadores utilizados en robótica pueden emplear energía neumática, hidráulicao eléctrica. Cada uno de estos sistemas presenta características diferentes, siendo preciso evaluarlas a la horade seleccionar el tipo de actuador más conveniente. Las características a considerar son entre otras: PotenciaControlabilidadPeso y volumenPrecisiónVelocidadMantenimientoCosteSe clasifican en tres grandes grupos, según la energía que utilizan:- Neumáticos.- Hidráulicos.- Eléctricos.Los actuadores neumáticos el aire comprimido como fuente de energía y son muy indicados en el control demovimientos rápidos, pero de precisión limitada.Los motores hidráulicos son recomendables en los manipuladores que tienen una gran capacidad de carga,junto a una precisa regulación de velocidad.Los motores eléctricos son los mas utilizados, por su fácil y preciso control, así como por otras propiedadesventajosas que establece su funcionamiento, como consecuencia del empleo de la energía eléctrica.1.2.3.1. Actuadores neumáticos.En ellos la fuente de energía es aire a presión entre 5 y 10 bar. Existen dos tipos de actuadores neumático, delos cuales sus características son las siguientes:Cilindros neumáticos Movimiento lineal de un émbolo debido a diferencia de presión.Simple efecto y doble efecto.Posicionamiento en los extremos y dificultad de posicionamiento continuo.Funcionamiento simple y mantenimiento económico.Repetitividad inferior a la de otro tipo de actuadores.Adecuados para manipulación de piezas pequeñas.- 11 -

Esquema de un cilindro neumático de dobleefecto.Motores neumáticos (de aletas rotativas o de pistones auxiliares)Ligeros y compactos.Arranque y parada muy rápidas.Velocidad y par variables.Control simple.Difícil control de posición.Motores de aletas rotativasSimples.Dispositivos rotativos para aumentar el par.Motores de pistones auxiliaresMenor velocidad que los de aletas.Bajo nivel de vibraciónPar elevado a bajas velocidades.1.2.3.2. Actuadores hidráulicos.Este tipo de actuadores no se diferencia mucho de los neumáticos. En ellos, en vez de aire seutilizan aceites minerales a una presión comprendida normalmente entre los 50 y 100 bar,llegándose en ocasiones a superar los 300bar. Existen, como en el caso de los neumáticos,actuadores de tipo cilindro y del tipo de motores de aletas y pistones, de los cuales detallamos susprincipales características: Funcionalmente similares a los neumáticos.Grado de compresibilidad del aceite muy inferior al del aire: mayor precisión.Elevadas fuerzas y pares: Cargas de hasta 200 kg.Mantenimiento no muy complejo.Buena repetitividad entre (2.3 y 0.2 mm).No presentan problemas de refrigeración.Cilindros: iguales a los neumáticos.Motor de aletas rotativas.- 12 -

- Elevado par de arranque y rendimiento ( η 90 % ).- Relativamente económicos.Motores de pistones.- Cilindrada variable.- Construcción compleja.Esquema de un motor depistones hidráulico.1.2.3.3. Actuadores eléctricos.Las características de control, sencillez y precisión de los accionamientos eléctricos han hecho quesean los más usados en los robots industriales actuales.Dentro de los actuadores eléctricos pueden distinguirse tres tipos diferentes: Motores de corriente continua (DC):- Controladospor inducción.- Controlados por excitación. Motores de corriente alterna (AC):-Sincronos.-Asíncronos. Motores paso a paso.A continuación se adjunto, a modo de resumen una tabla con las principales características de losdistintos tipos de actuadores para robots.Características de los distintos tipos de actuadores para robots.NeumáticoHidráulicoAireapresion AceiteEnergia(5-10 bar)(50-100 sMotor deMotor de pistónaxialesEléctricomineralCorriente pistonesMotor paso a paso- 13 -

VentajasDesventajasRápidosAlta relación potencia- olubricantesSencillosinstalaciónAlta capacidad de carga SencillaRobustosEstabilidad frente a Silenciososcargas estáticasDifícil mantenimientoDificultad de ia resor,filtros)FrecuentesfugasRuidosoCaros1.2.4. Sensores internos.Para conseguir que un robot realice su tarea con la adecuada precisión, velocidad e inteligencia, serápreciso que tenga conocimiento tanto de su propio estado como el estado de su entorno. Lainformación relacionada con su estado (fundamentalmente la posición de sus articulaciones) laconsigue con los denominados sensores internos, mientras que la que se refiere al estado de suentorno, se adquiere con los sensores externos.En la tabla que se adjunta a continuación se puede observar un resumen de los diferentes tipos de sensoresinternos de robots más comúnmente empleados para obtener información de presencia, posición y velocidaden robots industriales:Tipos de sensores internos de ónDigitalesVelocidadTaco uctosynLVDTEncodersEncodersRegla ópticaabsolutosincreméntales1.2.4.1. Sensores de posición.Para el control de posición angular se emplean fundamentalmente los denominados encoders y resolvers. Lospotenciómetros dan bajas prestaciones por lo que no se emplean salvo en contadas ocasiones (robotseducacionales, ejes de poca importancia).- 14 -

Codificadores angulares de posición (encoders).Los codificadores ópticos o encoders incrementales constan, en su forma más simple, de un discotransparente con una serie de marcas opacas colocadas radialmente y equidistantes entre sí; de un sistema deiluminación en el que la luz es colimada de forma correcta, y de un elemento fotorreceptor. El eje cuyaposición se quiere medir va acoplado al disco transparente. Con esta disposición a medida que el eje gire seirá generando pulsos en el receptor cada vez que la luz atraviese cada marca, y llevando una cuenta de estospulsos es posible conocer la posición del eje.Existe, sin embargo, el problema de no saber si en un momento dado se esta realizando un giro en un sentidoo en otro, con el peligro que supone no estar contando adecuadamente. Una solución a este problemaconsiste en disponer de otra franja de marcas, desplazada de la anterior de manera que el tren de pulsos quecon ella se genere este desplazado 90 eléctricos con respecto al generado por la primera franja.De esta manera, con un circuito relativamente sencillo es posible obtener una señal adicional que indiquecual es el sentido de giro, y que actué sobre el contador correspondiente indicando que incremente odecremente la cuenta que se está realizando. Es necesario además disponer de una marca de referencia sobreel disco que indique que se ha dado una vuelta completa y que, por tanto, se ha de empezar la cuenta denuevo. Esta marca sirve también para poder comenzar a contar tras recuperarse de una caída de tensión.La Figura muestra el esquema de funcionamiento del codificador angular de posiciónencoder.La resolución de este tipo de sensores depende directamente del número de marcas que se pueden ponerfísicamente en el disco. Un método relativamente sencillo para aumentar esta resolución es, no solamentecontabilizar los flancos de subida de los trenes de pulsos, sino contabilizar también los de bajada,incrementando así la resolución del captador, pudiéndose llegar, con ayuda de circuitos adicionales, hasta100000 pulsos por vuelta.El funcionamiento básico de los codificadores o encoders absolutos es similar al de losincrementales. Se tiene una fuente de luz con las lentes de adaptación correspondientes, un discograduado y unos fotorreceptores. En este caso, el disco transparente se divide en un númerodeterminado de sectores (potencia de 2), codificándose cada uno de ellos según un código binariocíclico (normalmente código Gray) que queda representado por zonas transparentes y opacasdispuestas radialmente.No es necesario ahora ningún contador o electrónica adicional para detectar el sentido del giro, pues cadaposición (sector) es codificado de forma absoluta. Su resolución es fija, y vendrá dada por el numero deanillos que posea el disco graduado. Resoluciones habituales van desde 2(exp.)8 a 2(exp.)19 bits (desde 256a 524,288 posiciones distintas). Normalmente los sensores de posición se acoplan al eje del motor.Considerando que en la mayor parte de los casos entre el eje del motor y el de la articulación se sitúa unreductor de relación N, cada movimiento de la articulación se verá multiplicado por N al ser medido por elsensor. Este aumentara así su resolución multiplicándola por N.Este problema se soluciona en los encoders absolutos con la utilización de otro encoder absoluto máspequeño conectado por un engranaje reductor al principal, de manera que cuando este gire una vuelta- 15 -

completa, el codificado adicional avanzara una posición. Son los denominados encoder absolutosmultivuelta.Esta misma circunstancia originará que en el caso de los codificadores incrementales la señal de referencia omarca de cero, sea insuficiente para detectar el punto origen para la cuenta de pulsos, pues habrá N posiblespuntos de referencia para un giro completo de la articulación. Para distinguir cual de ellos es el correcto sesuele utilizar un detector de presencia denominado sincronismo, acoplado directamente al eslabón del robotque se considere. Cuando se conecta el robot desde una situación de apagado, es preciso, ejecutar unprocedimiento de búsqueda de referencias para los sensores (sincronizado).Durante su ejecución se leen los detectores de sincronismo que detectan la presencia o ausencia de eslabóndel robot. Cuando se detecta la conmutación de presencia o ausencia de pieza, o viceversa, se atiende alencoder incremental, tomándose como posición de origen la correspondiente al primer pulso de marca deceroqueaquelgenere.Los encoders pueden presentar problemas mecánicos debido a la gran precisión que se debe tener en sufabricación. La contaminación ambiental puede ser una fuente de interferencias en la transmisión óptica. Sondispositivos particularmente sensibles a golpes y vibraciones, estando su margen de temperatura de trabajolimitado por la presencia de componentes electrónicos.Captadores angulares de posición (sincro-resolvers).La otra alternativa en sensores de posición para robots la representan los resolvers y los sincroresolvers,también llamados sincros. Se trata de sensores analógicos con resolución teóricamente infinita. Elfuncionamiento de los resolvers se basa en la utilización de una bobina solidaria al eje excitada por unaportadora, generalmente con 400Hz, y por dos bobinas fijas situadas a su alrededor.Esquema de funcionamiento de un resolver.El giro de la bobina móvil hace que el acoplamiento con las bobinas fijas varié, consiguiendo que la señalresultante en estas dependa del seno del ángulo de giro. La bobina móvil excitada

1.2. Morfología de los robots industriales. 1.2.1. Estructura mecánica de los robots industriales. A continuación se describen las características mecánicas más relevantes propias de los robots industriales y se proporcionan valores concretos de las mismas, para determinados modelos y aplicaciones. 1.2.1.1. Grados de libertad.