Transcription

1

2

3

4

BAB IMEMAHAMI KONSEP-KONSEP DASAR SIX SIGMAI.1Apa itu Six Sigma?I.2Manfaat Six SigmaBeberapa keberhasilan Motorola yang patut dicatat dari aplikasi program Six Sigma, adalahsebagai berikut: Peningkatan produktivitas rata-rata: 12,3% per tahun.Penurunan COPQ (cost of poor quality) lebih daripada 84%.Eliminasi kegagalan dalam proses sekitar 99,7%.Penghematan biaya manufakturing lebih daripada 11 Milyar.Peningkatan tingkat pertumbuhan tahunan rata-rata: 17% dalam penerimaan, keuntungan, danharga saham Motorola.Beberapa survei yang dilakukan di Amerika Serikat, menunjukkan keberhasilan aplikasiprogram Six Sigma di perusahaan-perusahaan contoh, di mana perusahaan-perusahaan yang beroperasipada tingkat 3-sigma akan mampu memperoleh manfaat secara rata-rata per tahun setelah beroperasipada tingkat 4-sigma (peningkatan kualitas sebesar 1-sigma) adalah: Peningkatan keuntungan (contibution margin improvement) rata-rata: 20%.Peningkatan kapasitas sekitar: 12%-18%.Penghematan tenaga kerja sekitar: 12%.Penurunan penggunaan modal operasional sekitar: 10%-30%.Pengalaman di Amerika Serikat menunjukkan bahwa apabila perusahaan mulai menerapkan danmemfokuskan seluruh sumber daya pada konsep Six Sigma, maka hasil-hasil berikut akan diperoleh: Terjadi peningkatan 1-sigma dari 3-sigma menjadi 4-sigma pada tahun pertama.Pada tahun kedua, peningkatan akan terjadi dari 4-sigma menjadi 4,7-sigma.Pada tahun ketiga, peningkatan akan terjadi dari 4,7-sigma menjadi 5-sigma.Pada tahun keempat, peningkatan akan terjadi dari 5-sigma menjadi 5,1-sigma.Pada tahun-tahun selanjutnya, peningkatan rata-rata adalah 0,1-sigma sampai maksimum 0,15sigma setiap tahun. Perusahaan-perusahaan kelas dunia yang sangat peduli terhadap kualitas, membutuhkan wakturata-rata 10 tahun untuk beralih dari tingkat operasional 3-sigma (66.810 DPMO—kegagalanper sejuta kesempatan) menjadi tingkat operasional 6-sigma (3,4 DPMO—kegagalan per sejutakesempatan), yang berarti harus terjadi peningkatan sekitar 66.810/3,4 19.650 kali selama 10tahun atau secara rata-rata sekitar 1965 “peningkatan” setiap tahun. Suatu peningkatandramatik! Peningkatan dari 3-sigma sampai 4,7-sigma memberikan hasil mengikuti kurva eksponensial(mengikuti deret ukur), sedangkan peningkatan dari 4,7-sigma sampai 6-sigma mengikuti kurvalinear (mengikuti deret hitung).Hasil-hasil dari peningkatan kualitas dramatik di atas, yang diukur berdasarkan persentaseantara COPQ (cost of poor quality) terhadap penjualan ditunjukkan dalam Tabel I.1.5

Tabel I.1 Manfaat dari Pencapaian Beberapa Tingkat SigmaTingkat Pencapaian Q (Cost of Poor Quality)DPMO691.462 (sangat tidak kompetitif)308.538 (rata-rata industri Indonesia)66.8076.210 (rata-rata industri USA)2333,4 (industri kelas dunia)COPQTidak dapat dihitungTidak dapat dihitung25-40% dari penjualan15-25% dari penjualan5-15% dari penjualan 1% dari penjualanSetiap peningkatan atau pergeseran 1-sigma akan memberikan peningkatan keuntungan sekitar 10% dari penjualanKeterangan: DPMO defects per million opportunities (kegagalan per sejuta kesempatan).I.2Beberapa Istilah dalam Konsep Six Sigma MotorolaSebelum membahas lebih jauh tentang konsep Six Sigma Motorola, maka perlu dikemukakanbeberapa istilah yang berlaku dalam metode Six Sigma, sehingga akan memudahkan pemahamanpembaca selanjutnya.1.Black Belt. Merupakan pemimpin tim (team leader) yang bertanggung jawab untukpengukuran, analisis, peningkatan, dan pengendalian proses-proses kunci yang mempengaruhikepuasan pelanggan dan/atau pertumbuhan produktivitas. Black Belt adalah orang yangmenempati posisi pemimpin penuh waktu (full-time position) dalam proyek Six Sigma.Sebelum menjadi Black Belt, orang ini harus memperoleh pelatihan dari Master Black Belt atauKonsultan selama kurang lebih 160 jam pelatihan efektif, ditambah penanganan sebuah proyekSix Sigma yang berjangka waktu empat bulan. Sistem pelatihan yang ditawarkan adalah 5 harimengikuti Sesi 1 di kelas, kemudian menerapkan di perusahaan selama 3 minggu, lalu kembalike kelas untuk mengikuti Sesi 2 selama lima hari, kemudian balik ke perusahaan untukimplementasi program Six Sigma, dan seterusnya selama empat bulan. Calon Black Belt harusmenguasai prinsip-prinsip statistika dan mahir dalam pengoperasian paket-paket softwarestatistika, seperti: Minitab, Statgraphics, SPSS, dll. Six Sigma Black Belt telah menjadi profesiekslusif di Amerika Serikat, di mana seorang Black Belt yang bersertifikat akan menerima gajiawal sekitar: 75.000 per tahun. Seorang Black Belt mampu menangani 3-4 proyek Six Sigmaper tahun, dan memiliki sekitar 100 anggota. Kurikulum dari program pelatihan Six SigmaBlack Belt yang umum ditawarkan adalah:Session One (5 days)Understanding Six SigmaDeveloping the Language of Six Sigma and StatisticsHow to Compute and Apply Basic StatisticsHow to Establish and Benchmark Process CapabilitySession Two (5 days)Understanding the Theory of Sampling and Hypothesis TestingHow to Apply the Key Statistical Tools for Testing HypothesesUnderstanding the Elements of Successful Applications PlanningHow to Apply and Manage the Breakthrough StrategyHow to Identify and Leverage Dominant Sources of VariationHow to Establish Realistic Performance Tolerances6

Session Three (5 days)Understanding the Basic Principle of ExperimentationHow to Design and Execute Multivariable ExperimentsHow to Interpret and Communicate the Results of an ExperimentHow to Plan and Execute a Variable Search StudySession Four (5 days)Understanding the Basic Concepts of Process ControlHow to Construct, Use, and Maintain Charts for Variables DataHow to Construct, Use, and Maintain Charts for Attribute DataHow to Implement and Maintain Precontrol and Positrol PlansHow to Plan and Implement Process Control Systems2.Green Belt. Serupa dengan Black Belt, kecuali posisinya tidak penuh waktu (not full-timeposition).3.Master Black Belt. Guru yang melatih Black Belt, sekaligus merupakan mentor dan/ataukonsultan proyek Six Sigma yang sedang ditangani oleh Black Belt. Kriteria pemilihan ataukualifikasi dari seorang Master Black Belt adalah keterampilan analisis kuantitatif yang sangatkuat dan kemampuan mengajar serta memberikan konsultasi tentang manajemen proyek yangberhasil. Master Black Belt merupakan posisi penuh waktu. Seorang Master Black Belt dapatmenangani sekitar 25-30 orang Black Belt.4.Champion. Dalam struktur Six Sigma, merupakan individu yang berada pada manajemen atas(top management) yang memahami Six Sigma dan bertanggung jawab untuk keberhasilan dariSix Sigma itu. Dalam organisasi besar, Six Sigma akan dipimpin oleh individu penuh waktu,high level champion, seperti seorang Executive Vice-President.5.Critical-to-Quality (CTQ). Atribut-atribut yang sangat penting untuk diperhatikan karenaberkaitan langsung dengan kebutuhan dan kepuasan pelanggan. Merupakan elemen dari suatuproduk, proses, atau praktek-praktek yang berdampak langsung pada kepuasan pelanggan.6.Defects. Kegagalan untuk memberikan apa yang diinginkan oleh pelanggan.7.Defects Per Opportunity (DPO). Ukuran kegagalan yang dihitung dalam Program PeningkatanKualitas Six Sigma, yang menunjukkan banyaknya cacat atau kegagalan per satu kesempatan.Dihitung menggunakan formula: DPO banyaknya cacat atau kegagalan yang ditemukandibagi dengan (banyaknya unit yang diperiksa dikalikan banyaknya CTQ potensial yangmenyebabkan cacat atau kegagalan itu). Besaran DPO ini apabila dikalikan dengan konstanta1.000.000, maka akan menjadi ukuran Defects Per Million Opportunities DPMO. Jadi,DPMO DPO x 1.000.000. Sebagai misal, dalam proses pemesanan item-item melalui internetdi toko buku www.amazon.com/returns telah diidentifikasi sembilan CTQ potensial yangmenyebabkan pesanan dikembalikan, yaitu: (1) memesan item yang salah, (2) menerima itemyang tidak dipesan, (3) menerima item tidak tepat waktu sehingga tidak membutuhkan lagi, (4)menemukan harga yang lebih murah di tempat lain, (5) kinerja kualitas produk tidak sesuaidengan ekspektasi, (6) produk (terutama software, elektronik, dll) tidak sesuai dengan sistemyang ada, (7) bagian atau asesoris dari produk itu hilang, (8) produk cacat atau rusak ketikaditerima, dan (9) produk menjadi cacat atau rusak setelah diterima dalam batas waktumaksimum 60 hari dari tanggal penyerahan (atau 30 hari dari tanggal penyerahan untuk produktelepon selular dan personal computer). Selanjutnya misalkan bahwa pemilik proses7

pemesanan itu ingin menghitung DPO pada saat ini. Dari 500 pesanan yang diterima, diketahuibahwa terdapat 12 pesanan yang dikembalikan dan/atau dikeluhkan karena hal-hal di atas. Disini kita menghitung DPO 12 / (500 x 9) 12 / 4500 0,002667 atau DPMO DPO x1.000.000 0,0026667 x 1.000.000 2.6678.Defects Per Million Opportunities (DPMO). Ukuran kegagalan dalam Program PeningkatanKualitas Six Sigma, yang menunjukkan kegagalan per sejuta kesempatan. Target daripengendalian kualitas Six Sigma Motorola adalah 3,4 DPMO, harusnya tidak diinterpretasikansebagai 3,4 unit output yang cacat dari sejuta unit output yang diproduksi, tetapidiinterpretasikan sebagai dalam satu unit produk tunggal terdapat rata-rata kesempatan untukgagal dari suatu karakteristik CTQ (critical-to-quality) adalah hanya 3,4 kegagalan per satu jutakesempatan (DPMO). Misalkan pencucian sebuah karpet rumah tangga yang berukuran 1500square-foot yang dilakukan oleh suatu proses berkemampuan 4-sigma yang memiliki target6.210 DPMO, maka akan terdapat sekitar 9,3 square feet dari area karpet itu yang tidak tercucibersih (6.210/1.000.000 x 1500 9,3). Selanjutnya untuk karpet berukuran sama itu apabilapencuciannya dilakukan oleh suatu proses berkemampuan 6-sigma yang memiliki target 3,4DPMO, maka hampir seluruh area karpet akan tercuci bersih, karena kemungkinan kegagalanhanya: 3,4/1.000.000 x 1.500 0,005 square feet yang tidak tercuci bersih (hampir mustahilmenemukan kegagalan dalam proses pencucian karpet itu). Pemahaman terhadap DPMO inisangat penting dalam pengukuran keberhasilan aplikasi program peningkatan kualitas SixSigma.9.Process Capability. Kemampuan proses untuk memproduksi atau menyerahkan output sesuaidengan ekspektasi dan kebutuhan pelanggan. Process Capability merupakan suatu ukurankinerja kritis yang menunjukkan proses mampu menghasilkan sesuai dengan spesifikasi produkyang ditetapkan oleh manajemen berdasarkan kebutuhan dan ekspektasi pelanggan. Perludipahami bahwa indeks Cpm yang dipergunakan dalam buku ini mengacu kepada CTQ (criticalto-quality) tunggal—atau item karakteristik kualitas individual. Indeks Cpm mengukurkapabilitas potensial atau yang melekat dari suatu proses yang diasumsikan stabil, dan biasanyadidefinisikan sebagai: Cpm [(USL – LSL) / 6 ( - T)2 2 . Di sini USL upperspecification limit (batas spesifikasi atas), LSL lower specification limit (batas spesifikasibawah), dan T nilai target (nilai terbaik untuk karakteristik kualitas yang diharapkanpelanggan) dari produk. Ketiga nilai USL, LSL, dan T ditentukan berdasarkan kebutuhan danekspektasi rasional dari pelanggan. Nilai (baca: mu) merupakan nilai rata-rata (mean) prosesaktual, dan 2 (baca: sigma-kuadrat) merupakan nilai varians (variance) dari proses yangmerupakan ukuran variasi proses. Process Capability hanya diukur untuk proses yang stabil,sehingga apabila proses itu dianggap tidak stabil, maka proses itu harus distabilkan terlebihdahulu. Dengan demikian nilai standar deviasi yang digunakan dalam pengukuran processcapability (Cpm) harus berasal dari proses yang stabil, sehingga merupakan variasi yang melekatpada proses yang stabil itu (common-causes variation).10.Variation. Merupakan apa yang pelanggan melihat dan merasakan dalam proses transaksiantara pemasok dan pelanggan itu. Semakin kecil variasi akan semakin disukai, karenamenunjukkan konsistensi dalam kualitas. Variasi mengukur suatu perubahan dalam proses ataupraktek-praktek bisnis yang mungkin mempengaruhi hasil yang diharapkan.11.Stable Operation.Jaminan konsistensi, proses-proses yang dapat diperkirakan dandikendalikan guna meningkatkan apa yang pelanggan melihat dan merasakan—meningkatkanekspektasi dan kebutuhan pelanggan.12.Design for Six Sigma (DFSS). Suatu desain untuk memenuhi kebutuhan pelanggan dankemampuan proses (process capability). DFSS merupakan suatu metodologi sistematik yang8

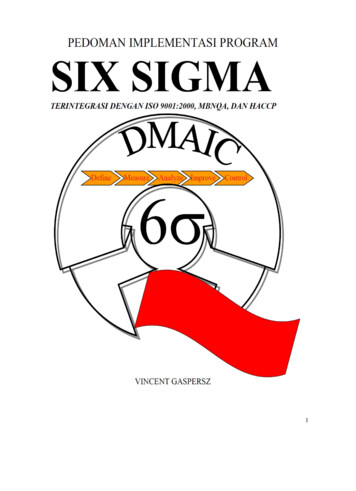

menggunakan peralatan, pelatihan, dan pengukuran untuk memungkinkan pemasok mendesainproduk dan proses yang memenuhi ekspektasi dan kebutuhan pelanggan, serta dapat diproduksiatau dioperasikan pada tingkat kualitas Six Sigma.13.DMAIC—Define, Measure, Analyze, Improve and Control. Merupakan proses untukpeningkatan terus-menerus menuju target Six Sigma. DMAIC dilakukan secara sistematik,berdasarkan ilmu pengetahuan dan fakta (systematic, scientific and fact based). Proses closedloop ini (DMAIC) menghilangkan langkah-langkah proses yang tidak produktif, sering berfokuspada pengukuran-pengukuran baru, dan menerapkan teknologi untuk peningkatan kualitasmenuju target Six Sigma. DMAIC sering diucapkan sebagai: “Duh May Ick”.14.Six Sigma. Suatu visi peningkatan kualitas menuju target 3,4 kegagalan per sejuta kesempatan(DPMO—defects per million opportunities) untuk setiap transaksi produk (barang dan/ataujasa). Upaya giat menuju keunggulan (zero defects—kegagalan nol).I.3Konsep Six Sigma MotorolaPada dasarnya pelanggan akan puas apabila mereka menerima nilai yang diharapkan mereka.Apabila produk (barang dan/atau jasa) diproses pada tingkat kualitas Six Sigma, maka perusahaanboleh mengharapkan 3,4 kegagalan per sejuta kesempatan (DPMO) atau mengharapkan bahwa99,99966 persen dari apa yang diharapkan pelanggan akan ada dalam produk itu. Dengan demikian SixSigma dapat dijadikan ukuran target kinerja sistem industri, tentang bagaimana baiknya suatu prosestransaksi produk antara pemasok (industri) dan pelanggan (pasar). Semakin tinggi target sigma yangdicapai, maka kinerja sistem industri akan semakin baik. Sehingga 6-sigma otomatis lebih baikdaripada 4-sigma, lebih baik daripada 3-sigma. Six Sigma juga dapat dianggap sebagai strategiterobosan yang memungkinkan perusahaan melakukan peningkatan luar biasa (dramatik) di tingkatbawah. Six Sigma juga dapat dipandang sebagai pengendalian proses industri berfokus pada pelanggan,melalui memperhatikan kemampuan proses (process capability).Terdapat enam aspek kunci yang perlu diperhatikan dalam aplikasi konsep Six Sigma, yaitu: (1)identifikasi pelanggan Anda, (2) identifikasi produk Anda, (3) identifikasi kebutuhan Anda dalammemproduksi produk untuk pelanggan Anda, (4) definisikan proses Anda, (5) hindarkan kesalahandalam proses Anda dan hilangkan semua pemborosan yang ada, dan (6) tingkatkan proses Anda secaraterus-menerus menuju target Six Sigma.Apabila konsep Six Sigma akan diterapkan dalam bidang manufakturing, maka perhatikanenam aspek berikut: (1) identifikasi karakteristik produk yang akan memuaskan pelanggan Anda(sesuai kebutuhan dan ekspektasi pelanggan), (2) mengklasifikasikan semua karakteristik kualitas itusebagai CTQ (critical-to-quality) individual, (3) menentukan apakah setiap CTQ itu dapat dikendalikanmelalui pengendalian material, mesin, proses-proses kerja, dll., (4) menentukan batas maksimumtoleransi untuk setiap CTQ sesuai yang diinginkan pelanggan (menentukan nilai USL dan LSL darisetiap CTQ), (5) menentukan maksimum variasi proses untuk setiap CTQ (menentukan nilaimaksimum standar deviasi untuk setiap CTQ), dan (6) mengubah desain produk dan/atau prosessedemikian rupa agar mampu mencapai nilai target Six Sigma, yang berarti memiliki indekskemampuan proses, Cpm minimum sama dengan dua (Cpm 2). Selanjutnya efektivitas dari upayapeningkatan proses dan keberhasilan dari aplikasi program Six Sigma dapat diukur melalui nilai Cpmyang terus-menerus meningkat.Pendekatan pengendalian proses 6-sigma Motorola (Motorola’s Six Sigma process control)mengijinkan adanya pergeseran nilai rata-rata (mean) setiap CTQ individual dari proses industriterhadap nilai spesifikasi target (T) sebesar 1,5-sigma (baca: plus/minus 1,5-sigma), sehingga akanmenghasilkan 3,4 DPMO (defects per million opportunities—kegagalan per sejuta kesempatan).9

Dengan demikian berdasarkan konsep Six Sigma Motorola, berlaku toleransi penyimpangan: (mean –Target) ( - T) 1,5 atau T 1,5 . Di sini (baca: mu) merupakan nilai rata-rata (mean)dari proses, sedangkan (baca:sigma) merupakan ukuran variasi proses. Patut dicatat dan dipahamisejak awal, karena program peningkatan kualitas Six Sigma berorientasi pada peningkatan kemampuanproses menuju tingkat kegagalan nol atau menuju nilai spesifikasi target kualitas (T) yang diinginkanoleh pelanggan, maka terdapat hubungan antara pencapaian peningkatan kualitas (target sigma) dannilai toleransi standar deviasi maksimum (Smaks) yang diijinkan dalam program peningkatan kualitasSix Sigma, seperti ditunjukkan dalam Lampiran 7. Dalam Lampiran 7, perhitungan dilakukan untukdua batas spesifikasi yang ditetapkan oleh pelanggan (USL dan LSL) menggunakan formula: Smaks [1 / (2 x nilai kapabilitas Sigma)] x (USL – LSL). Sebagai misal, apabila nilai kapabilitas Sigma 2,75; maka Smaks [1 / (2 x 2,75)] x (USL – LSL) (1/5,5) x (USL – LSL) 0,181818 x (USL – LSL).Jika pelanggan hanya menetapkan satu batas spesifikasi (SL specification limit), apakah batasspesifikasi bawah (LSL) atau batas spesifikasi atas (USL), maka gunakan formula berikut: Smaks [1 /nilai kapabilitas Sigma] x absolut (SL – T), di mana: SL batas spesifikasi yang ditetapkan pelanggandan T adalah nilai target. Jika nilai target juga tidak ditetapkan, sebagai misal: pelanggan hanyamenginginkan kandungan kelembaban (moisture content MC) tidak melebihi 14%, maka dalam halini: diketahui USL 14% dan nilai target adalah semua nilai di bawah 14%. Untuk kasus semacam ini,maka penentuan batas toleransi Smaks [1 / nilai kapabilitas Sigma] x (USL – X-bar). Penentuan nilaitoleransi maksimum standar deviasi proses (Smaks) untuk satu batas spesifikasi (SL) ditunjukkan dalamLampiran 8.Proses Six Sigma dengan distribusi normal yang mengijinkan nilai rata-rata (mean) prosesbergeser 1,5-sigma dari nilai spesifikasi target kualitas (T) yang diinginkan oleh pelanggan,ditunjukkan dalam Gambar I.1.LSL-6sigmaT-1.5sigma 1.5sigmaUSL 2sigma-3sigma -2sigma-1sigmamean 1sigma 3sigma 6sigmaKeterangan: sigma dalam gambar menunjukkan ukuran variasi dariproses yang stabil mengikuti distribusi normal.Gambar I.1 Konsep Six Sigma Motorola dengan Distribusi Normal Bergeser 1,5-SigmaPerlu dicatat dan dipahami sejak awal bahwa konsep Six Sigma Motorola dengan pergeserannilai rata-rata (mean) dari proses yang diijinkan sebesar 1,5-sigma (1,5 x standar deviasi maksimum)10

adalah berbeda dengan konsep Six Sigma dalam distribusi normal yang umum dipahami selama iniyang tidak mengijinkan pergeseran dalam nilai rata-rata (mean) dari proses. Perbedaan ini ditunjukkandalam Tabel I.2.Tabel I.2 Perbedaan True 6-Sigma dengan Motorola’s 6-SigmaTrue 6-Sigma Process(Normal Distribution lan/(LSL – USL)memenuhicacat per sejutaspesifikasikesempatan)(LSL – USL)68,27%317.300 1-sigma95,45%45.500 2-sigma99,73%2.700 3-sigma99,9937%63 4-sigma99,999943%0,57 5-sigma99,9999998%0,002 6-sigmaMotorola’s 6-Sigma Process(Normal Distribution Shifted 1.5-sigma)BatasPersentase yangDPMOSpesifikasimemenuhi spesifikasi (kegagalan/cacat(LSL – USL)(LSL – USL)per sejutakesempatan) 1-sigma 2-sigma 3-sigma 4-sigma 5-sigma 99966%691.462308.53866.8076.2102333,4Nilai-nilai DPMO dan pergeseran berbagai nilai rata-rata dari proses pada berbagai tingkatsigma ditunjukkan dalam Tabel I.3. Nilai-nilai ini secara lengkap ditunjukkan dalam Lampiran 5.Tabel I.3 Nilai-nilai DPMO dari Pencapaian Berbagai Tingkat Sigmadan Pergeseran Nilai Rata-rata (Mean) Proses Industri dari Nilai Spesifikasi Target Kualitas (T)Off-centeringQuality Level( 344.578382.089420.740460.172158.655 66.807184.060 80.757211.855 96.801241.964 115.070274.253 61480.75796.801115.070135.6662-sigma 2,5-sigma 3-sigma 3,5-sigma 4-sigma 4,5-sigma 5-sigma 5,5-sigma 6-sigma45.500 0 10.7242.55548372910044.565 13.9033.4676871081310054.799 4674.661233337483687968324872108159158.655 66.807184.060 80.757211.855 96.801241.964 115.070274.253 87968324872108159691.462 500.000 308.538 059132100112323,4Sumber: nilai-nilai dibangkitkan menggunakan program oleh: Vincent Gaspersz (2002)Dari Tabel I.3, kita mengetahui bahwa untuk mencapai target 3,4 DPMO dapat dicapai melaluitiga cara: (1) 0,5-sigma off-centering dengan 5-sigma process control, (2) 1-sigma off-centering dengan5,5-sigma process control, dan (3) 1,5-sigma off-centering dengan 6-sigma process control. Cara11

ketiga, yaitu: 1,5-sigma off-centering dengan 6-sigma process control merupakan pendekatan yangdilakukan oleh Motorola, sehingga disebut sebagai Motorola’s Six Sigma Process Control. Dalampraktek, pada umumnya penurunan variasi proses membutuhkan usaha-usaha intensif dalam programpeningkatan kualitas terus-menerus, perubahan-perubahan desain melalui percobaan-percobaan, daninvestasi dalam teknologi yang lebih baik. Usaha-usaha ini jauh lebih mahal dibandingkan penyesuaianproses menuju nilai target (T) yang umumnya hanya membutuhkan pelatihan-pelatihan dalam solusimasalah kualitas. Pilihan mana (cara 1, cara 2, atau cara 3) yang diambil oleh manajemen harusmempertimbangkan biaya-biaya yang dikeluarkan, agar menjadi efektif dan efisien.Berdasarkan informasi dalam dalam Tabel I.3, maka kita telah memiliki tiga pilihan untukmenuju target pencapaian 3,4 DPMO, yaitu:1.Pengendalian proses 5-sigma dengan mengijinkan adanya pergeseran nilai rata-rata (mean)setiap CTQ individual dari proses industri terhadap nilai spesifikasi target kualitas (T) yangdiinginkan oleh pelanggan, sebesar 0,5-sigma (baca: plus/minus 0,5-sigma), yang berarti:(mean – Target) ( - T) 0,5 atau T 0,5 2.Pengendalian proses 5,5-sigma dengan mengijinkan adanya pergeseran nilai rata-rata (mean)setiap CTQ individual dari proses industri terhadap nilai spesifikasi target kualitas (T) yangdiinginkan oleh pelanggan, sebesar 1-sigma (baca: plus/minus 1-sigma), yang berarti: (mean –Target) ( - T) 1,0 atau T 1,0 3.Pengendalian proses 6-sigma (konsep Motorola) dengan mengijinkan adanya pergeseran nilairata-rata (mean) setiap CTQ individual dari proses industri terhadap nilai spesifikasi targetkualitas (T) yang diinginkan oleh pelanggan, sebesar 1,5-sigma (baca: plus/minus 1,5-sigma),yang berarti: (mean – Target) ( - T) 1,5 atau T 1,5 I.4Penentuan Kapabilitas ProsesKeberhasilan implementasi program peningkatan kualitas six-sigma ditunjukkan melaluipeningkatan kapabilitas proses dalam menghasilkan produk menuju tingkat kegagalan nol (zerodefects). Oleh karena itu konsep perhitungan kapabilitas proses menjadi sangat penting untuk dipahamidalam implementasi program six-sigma. Uraian berikut akan membahas tentang teknik penentuankapabilitas proses yang berhubungan dengan CTQ untuk data variabel dan atribut. Data adalah catatantentang sesuatu, baik yang bersifat kualitatif maupun kuantitatif yang dipergunakan sebagai petunjukuntuk bertindak. Berdasarkan data, kita mempelajari fakta-fakta yang ada dan kemudian mengambiltindakan yang tepat berdasarkan pada fakta itu. Dalam konteks pengendalian proses statistikal dikenaldua jenis data, yaitu:1.Data Atribut (Attributes Data) merupakan data kualitatif yang dihitung menggunakan daftarpencacahan atau tally untuk keperluan pencatatan dan analisis. Data atribut bersifat diskrit.Jikasuatu catatan hanya merupakan suatu ringkasan atau klasifikasi yang berkaitan dengansekumpulan persyaratan yang telah ditetapkan, maka catatan itu disebut sebagai “atribut”.Contoh data atribut karakteristik kualitas adalah: ketiadaan label pada kemasan produk,kesalahan proses administrasi buku tabungan nasabah, banyaknya jenis cacat pada produk,banyaknya produk kayu lapis yang cacat karena corelap, dll. Data atribut biasanya diperoleh12

2.I.4.1dalam bentuk unit-unit nonkonformans/ketidaksesuaian atau cacat/kegagalan terhadapspesifikasi kualitas yang ditetapkan.Data Variabel (Variables Data) merupakan data kuantitatif yang diukur menggunakan alatpengukuran tertentu untuk keperluan pencatatan dan analisis. Data variabel bersifat kontinu.Jika suatu catatan dibuat berdasarkan keadaan aktual, diukur secara langsung, makakarakteristik kualitas yang diukur itu disebut sebagai variabel. Contoh data variabelkarakteristik kualitas adalah: diameter pipa, ketebalan produk kayu lapis, berat semen dalamkantong, konsentrasi elektrolit dalam persen, dll. Ukuran-ukuran berat, panjang, lebar, tinggi,diameter, volume merupakan data variabel.Penentuan Kapabilitas Proses untuk Data VariabelBayangkan bahwa kita akan menentukan kapabilitas proses industri perpipaan jenis tertentu.Berdasarkan kebutuhan pelanggan, diketahui bahwa diameter pipa yang diinginkan adalah: 40 mmdengan batas toleransi adalah 5 mm. Pelanggan akan menolak setiap pipa yang diserahkan apabiladiketahui berdiameter di atas 45 mm dan/atau di bawah 35 mm. Dalam konteks program peningkatankualitas Six Sigma, kita menyatakan bahwa CTQ yang perlu dikendalikan adalah diameter pipa denganspesifikasi sebagai berikut:CTQ (Critical-to-Quality): Diameter PipaSpesifikasi Target (T) 40 mmBatas Spesifikasi Atas (Upper Specification Limit USL) 45 mmBatas Spesifikasi Bawah (Lower Specification Limit LSL) 35 mmSelanjutnya, bayangkan bahwa dengan metode pengumpulan data tertentu dan analisis terhadapdata CTQ diameter pipa diketahui bahwa proses pembuatan pipa itu menghasilkan:Nilai rata-rata contoh (sample mean): X-bar 37 mmStandar deviasi contoh (sample standard deviation): S 2 mmTeknik penentuan kapabilitas proses untuk kasus di atas ditunjukkan dalam Tabel I.413

Tabel I.4 Cara Memperkirakan Kapabilitas Proses Untuk Data Variabel(CTQ diameter pipa dalam satuan pengukuran mm)Langkah123456789101112TindakanProses apa yang Anda inginmengetahui?Tentukan nilai batas spesifikasi atas(upper specification limit)Tentukan nilai batas spesifikasi bawah(lower specification limit)Tentukan nilai spesifikasi targetBerapa nilai rata-rata (mean) prosesBerapa nilai standar deviasi (standarddeviation) dari prosesHitung kemungkinan cacat yang beradadi atas nilai USL per satu jutakesempatan (DPMO)Hitung kemungkinan cacat yang beradadi bawah nilai LSL per satu jutakesempatan (DPMO)Hitung kemungkinan cacat per satu jutakesempatan (DPMO) yang dihasilkanoleh proses di atasKonversi DPMO (langkah 9) ke dalamnilai sigma (lihat Tabel Lampiran 5)Hitung kemampuan proses di atasdalam ukuran nilai SigmaPersamaan---Hasil PerhitunganPembuatan PipaUSL45 mmLSL35 mmTX-bar40 mm37 mm2 mmSP [z (USL – X-bar) / S] x1.000.000*)32P [z (LSL - X-bar) / S] x1.000.000**)158.655 (langkah 7) (langkah 8)158.687---2,50***)---Kapabilitasprosesadalah 2,50 Sigma(rendah,tidakkompetitif)Hitung kapabilitas proses di atas dalam Cpm (USL – LSL) /indeks kapabilitas proses[6 (X-bar – T)2 S2]0,46**** (rendah,tidak kompetitif)Catatan: *) P [z (USL – X-bar) / S] x 1.000.000 P [z (45 – 37) / 2] x 1.000.000 P (z 4,00) x1.000.000 [1 – P (z 4,00)] x 1.000.000 (1-0,999968) x 1.000.000 0,000032 x 1.000.000 32**) P [z (LSL - X-bar) / S)] x 1.000.000 P [z (35 - 37) / 2)] x 1.000.000 P (z -1,00) x1.000.000 0,158655 x 1.000.000 158.655Nilai-nilai peluang kegagalan untuk distribusi normal baku, z, diperoleh dari tabel distribusinormal kumulatif (lihat Tabel Lampiran 1), yang dibangkitkan menggunakan formula: normsdist(nilai Z) pada Microsoft Excel.***) Dari Tabel Lampiran 5 angka DPMO 158.687 adalah paling dekat dengan DPMO 158.655 pada Nilai Sigma 2,50; sehingga kita memilih angka ini.****) Cpm (USL – LSL) / [6 (X-bar – T)2 S2] (45 – 35) / [6 (37 – 40)2 (2)2] 10 / (6 13) 10 / 21,63 0,46Dari hasil perhitungan dalam Tabel I.4, kita mengetahui bahwa proses pembuatan pipa memilikikapabilitas proses yang rendah (tidak kompetitif). Hal ini ditunjukkan melalui kemampuan proseshanya berada pada tingkat pengendalian kualitas 2,5 Sigma dengan indeks kapabilitas proses yangrendah, yaitu: Cpm 0,46. Tampak bahwa DPMO masih sangat tinggi, yaitu: 158.687 DPMO. Pada saatsekarang banyak perusahaan kelas dunia (world class companies) yang memiliki kapabilitas prosespada tingkat pengendalian kualitas 5 – 6 sigma dengan indeks kapabilitas proses Cpm mendekati 2,0;sehingga hanya menghasilkan kemungkinan kegagalan per satu juta kesempatan di bawah 100 DPMO.Dalam program peningkatan kualitas Six Sigma, biasanya dipergunakan kriteria (rule of thumb)sebagai berikut:14

Cpm 2,00; maka proses dianggap mampu dan kompetitif (perusahaan berkelas dunia). Cpm antara 1,00 – 1,99; maka proses dianggap cukup mampu, namun perlu upaya-upaya giatuntuk peningkatan kualitas menuju target perusahaan berkelas dunia yang memiliki tingkatkegagalan sangat kecil menuju nol (zero defects oriented). Perusahaan-perusahaan yangmemiliki nilai Cpm yang berada di antara 1,00 – 1,99; memiliki kesempatan terbaik dalammelakukan program peningkatan kualitas Six Sigma. Cpm 1,00; maka proses di anggap tidak mampu dan tidak kompetitif untuk bersaing di pasarglobal.Indeks kapabilitas proses (CPm) dipergunakan untu

Six Sigma Black Belt telah menjadi profesi ekslusif di Amerika Serikat, di mana seorang Black Belt yang bersertifikat akan menerima gaji awal sekitar: 75.000 per tahun. Seorang Black Belt mampu menangani 3-4 proyek Six Sigma per tahun, dan memiliki sekitar 100 anggota. Kurikulum dari program pelatihan Six Sigma